Reinheid wordt nu pas volwassen in metaalindustrie

Aangejaagd door partijen in de hightech-industrie, waaronder bedrijven zoals ASML en ZEISS, worden de reinheidseisen in de metaalindustrie steeds strenger. Daarom werkt deze sector aan de transitie van Grade 4 naar Grade 2 reinigen. Volgens Gibac Chemie uit Apeldoorn heeft het lang geduurd, maar komt er nu eindelijk wat meer vaart in. Met name gebrek aan kennis over reinheid en de verschillende reinigingsprocessen remt de overgang naar Grade 2 af. Dat is volgens Tjerk Kaastra, directeur van Gibac, een kwalijke zaak omdat reiniging hoog op de agenda zou moeten staan. “Tenslotte verlangt de markt dit in toenemende mate.”

Onder chemische vervuiling wordt ieder deeltje in of op het oppervlak verstaan dat door zijn chemische structuur het product, het proces of de apparatuur mogelijk nadelig kan beïnvloeden. Zo kennen we moleculaire vervuiling door bijvoorbeeld koolwaterstoffen, organische en anorganische deeltjesvervuiling, vervuiling in het bulkmateriaal dat vrijkomt, interactie van bulkmaterialen met processen in het vacuüm, en vervuiling door micro-organismen.

Vervuiling kan door allerlei oorzaken optreden en volgens Kaastra begint daar al vaak het kennisgebrek. “De metaalindustrie is opgevoed in XYZ en niet in koolstof- en waterstofatomen. Daardoor hebben veel maakbedrijven grote moeite om te voldoen aan de steeds strenger wordende reinheidseisen. Door gebrek aan kennis worstelen ze met de overgang van Grade 4 naar Grade 2 reinigen, terwijl Grade 1 al voor de deur staat. En de stap van Grade 2 naar Grade 1 is enorm”, vertelt Kaastra. Hij vervolgt: “Uiteraard kunnen we met Gibac onze klanten ondersteunen in het hele reinigingstraject, maar toch is het belangrijk dat maakbedrijven hun kennis met betrekking tot reinheid op peil brengen. Grade 2 reinigen is voor ons niks nieuws meer en we helpen klanten inmiddels al jaren om dit te realiseren. Steeds meer bedrijven vinden hun weg naar Gibac Chemie voor het afstemmen van hun bewerkingsvloeistoffen en precisiereiniging.”

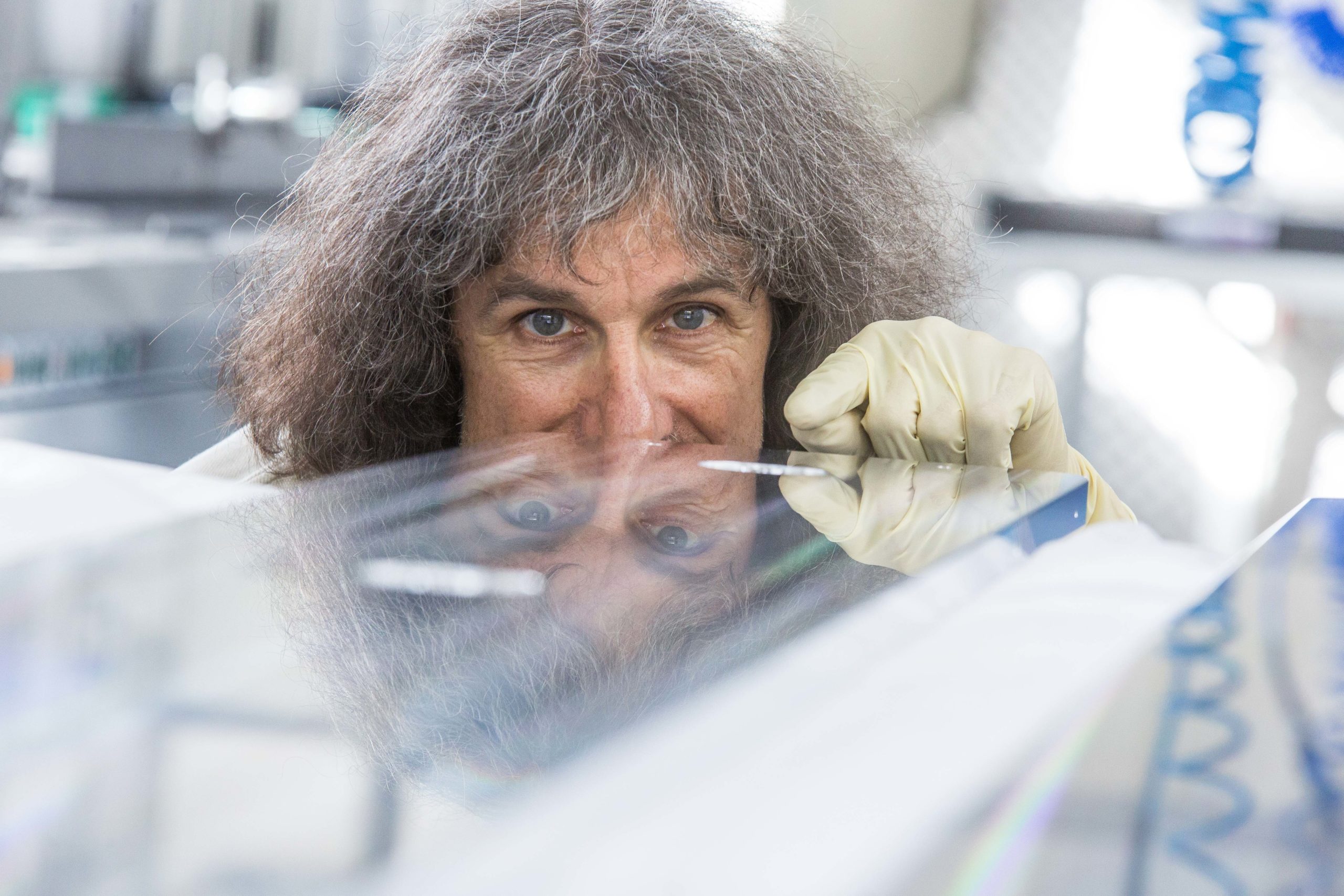

Gibac Chemie heeft de afgelopen jaren veel onderzoek gedaan naar het reinigen van hightech componenten voor onder meer ASML, ZEISS en de aerospace-industrie. Daarbij heeft het bedrijf gekeken naar verschillende reinigingstechnieken, zoals waterige reinigingssystemen en dampontvetting, maar ook naar verschillende koelsmeermiddelen en wat voor effect die hebben op de reinigbaarheid van de componenten. Uit het onderzoek van Gibac blijkt dat dampontvetten de meest efficiënte manier is van Grade 2 reinigen.

Schoon reinigingsmiddel

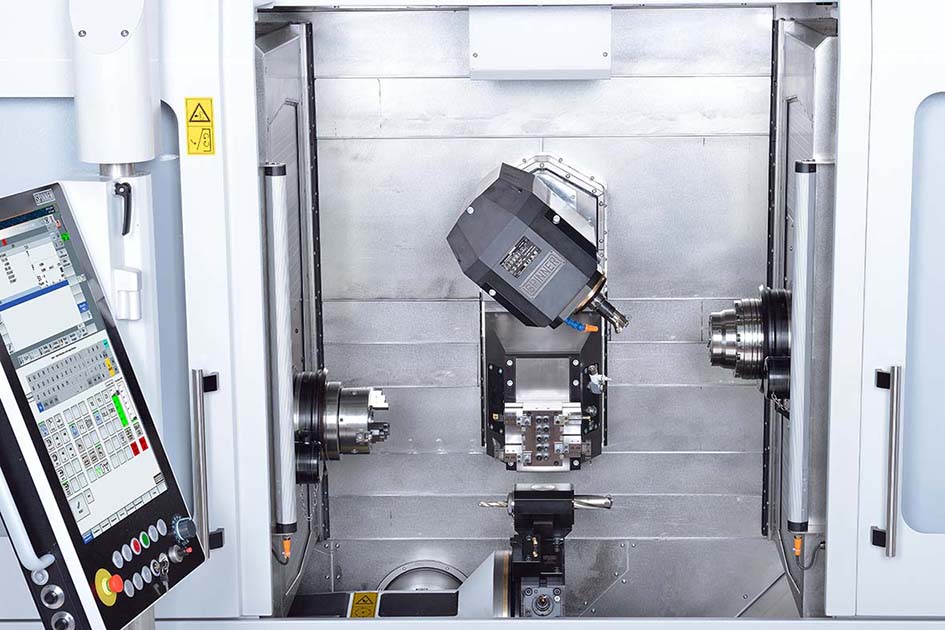

Het grote voordeel van dampontvetten is dat het reinigingsmiddel altijd schoon is. Omdat bij elke charge met schone damp wordt gereinigd, is cross-contaminatie bij dampontvetten uitgesloten. Dit in tegenstelling tot het reinigen met waterige reinigingssystemen, waarbij met elk volgend product het reinigingsmiddel in het bad meer verontreinigd raakt en dus minder effectief wordt. Bij dampontvetten wordt het reinigingsmiddel tot een kookpunt gebracht. De damp die daarbij ontstaat slaat neer op de te reinigen producten en lost verontreinigingen zoals emulsieresiduen op. Het reinigingsmiddel wordt vervolgens gefilterd van afvalstoffen zodat het opnieuw kan worden gebruikt. “Bij producten die veel verontreinigingen bevatten, raden we altijd voorreiniging in traditionele dompelbaden aan. Op die manier kun je er 100% zeker van zijn dat een onderdeel volledig wordt gereinigd. Maar nog belangrijker is het voorkomen van verontreiniging. Wat er niet op zit, hoeft er tenslotte ook niet af. Het proces begint bijvoorbeeld al bij de inzet van de juiste metaalbewerkingsmachine, voorzien van lineaire geleidingen en de juiste HIO-vrije koelsmeermiddelen. Emulsies in de machine zijn vaak een grote bron van verontreiniging”, aldus Kaastra.

Korte cyclustijd

Een groot voordeel van dampontvetten ten opzichte van de toepassing van een waterige reinigingsstraat is de korte cyclustijd. Met de dampontvetter van Pero, die reinigt met isobutylalcohol van Blaser, kan Gibac Chemie de procestijd voor het reinigen van hightech componenten terugbrengen van 24 uur naar 24 minuten. Kaastra: “Bij een waterige reinigingsstraat kost het veel tijd om producten te drogen, helemaal wanneer een vlekvrij eindresultaat moet worden opgeleverd. Bovendien vergt dit veel handmatige handelingen. Met dampontvetten maken we gebruik van condensatiedrogen, gecombineerd met vacuümtechniek. Hiermee bereik je een schoner resultaat dan met het klassieke tijdrovende uitstoken dat wel 24 uur in beslag kan nemen.”

Door de kortere doorlooptijd bij dampontvetten is de Total Cost of Ownership (TCO) veel lager dan bij een conventioneel reinigingssysteem. Daarnaast zorgt de korte doorlooptijd ervoor dat dampontvetinstallaties goed kunnen worden geïntegreerd in het bestaande productieproces. Naast kwaliteit is snelheid een van de belangrijkste eisen voor een producent. “Het reinigingsproces bevindt zich aan het eind van de productieketen. Wanneer er veel geld is geïnvesteerd in hoogproductieve, geautomatiseerde bewerkingscentra, wil je niet dat het werk zich aan het eind van het proces ophoopt. Waterige reinigingssystemen creëren vaak een bottleneck in de productieketen. Een dampontvetinstallatie werkt zo snel dat je hem eenvoudig kunt integreren in een geautomatiseerde ‘Industry 4.0’-productie. Dat willen bedrijven in toenemende mate, nu de vraag naar producten met een hoge reinheid groeit.”

Nederland loopt voor

Volgens Gibac Chemie loopt de Nederlandse maakindustrie op het gebied van reinheid voor op omliggende buurlanden, mede dankzij ZEISS en ASML. Kaastra: “Bij Pero in Duitsland kijkt men vol verwondering naar de Nederlandse markt. We hebben hier dampontvetters geleverd van 6 x 2,5 x 2,5 meter die volledig zijn geïntegreerd in een geautomatiseerd productieproces en werken volgens de Industry 4.0-gedachte. Zo worden per product data verzameld en gelogd, zodat producten in een later stadium volledig traceerbaar zijn. Tien jaar geleden was Grade 4 reinigen hightech, maar tegenwoordig koop je eenvoudigweg een goede installatie om dat te bereiken. Ook Grade 2 reinigen wordt eenvoudiger. Door nieuwe ontwikkelingen zijn reinigingssystemen bijna monkey proof, waarbij alleen nog één keer in de twee jaar de isobutylalcohol moet worden ververst. Grade 1 reinigen is echter nog wel een heel ander verhaal.” Bij Grade 1 moet het werkstuk op moleculair niveau schoon zijn. Dat houdt in dat er geen moleculen op het oppervlak meer aanwezig mogen zijn. Dat betekent dat het hele bedrijfsproces – het aanleveren van het ruwe materiaal, het verpakken van de werkstukken, het transport, en alles daartussenin – moet kloppen. Het productieproces transformeert bij wijze van spreken naar het werk in een cleanroom. Kaastra denkt dat Grade 1 reinigen binnen drie jaar de standaard is. “In de nieuwe generatie EUV-machines van ASML kunnen de kleinste moleculaire verontreinigingen op bijvoorbeeld de lenzen al voor grote verstoringen zorgen. Bij EUV-machines die 270 miljoen euro kosten, is Grade 1 daarom een absolute must. Omdat zoveel disciplines een rol spelen bij Grade 1 reinigen moet er een enorme stap worden gezet, en daar moeten we nu al op anticiperen. Samen met andere partijen, waaronder Zeiss, onderzoeken we nu al de mogelijkheden van moleculair reinigen.”

Meer nieuws

Kom naar TechniShow 2026!

TechniShow viert van 10 tot en met 13 maart haar 75ste editie in Koninklijke Jaarbeurs met een programma dat de …

Verbetering bedrijfsomstandigheden Nederlandse productiesector ondanks zwakke onderliggende vraag

Er was in de Nederlandse industrie in februari met een lichte verbetering van de bedrijfsomstandigheden, opnieuw sprake van groei. De …

Overname JÖRG Machines in Dodewaard

Jan van Hirtum en François van Hirtum kondigen de officiële overname aan van Jörg Machines in Dodewaard, een meer dan …

Compleetbewerking van complexe hoognauwkeurige delen bij Limas

Komende Technishow legt Limas de nadruk sterk op (onbemande) compleetbewerking. Ze laten hiervoor meerdere mogelijkheden zien op onze stand tijdens …