Trends in de plaatwerkindustrie: meer flexibiliteit en hogere kwaliteitseisen

Doordat de TechniShow en andere beurzen het afgelopen jaar niet konden doorgaan, was er dit jaar geen podium voor het tonen van nieuwe producten. Desondanks draaide de plaatwerkindustrie in Nederland gewoon door. Wat zijn momenteel de trends en uitdagingen waar de bedrijven tegenaan lopen? Vijf bedrijven uit de plaatwerkbranche lichten dit toe, ieder vanuit de eigen expertise.

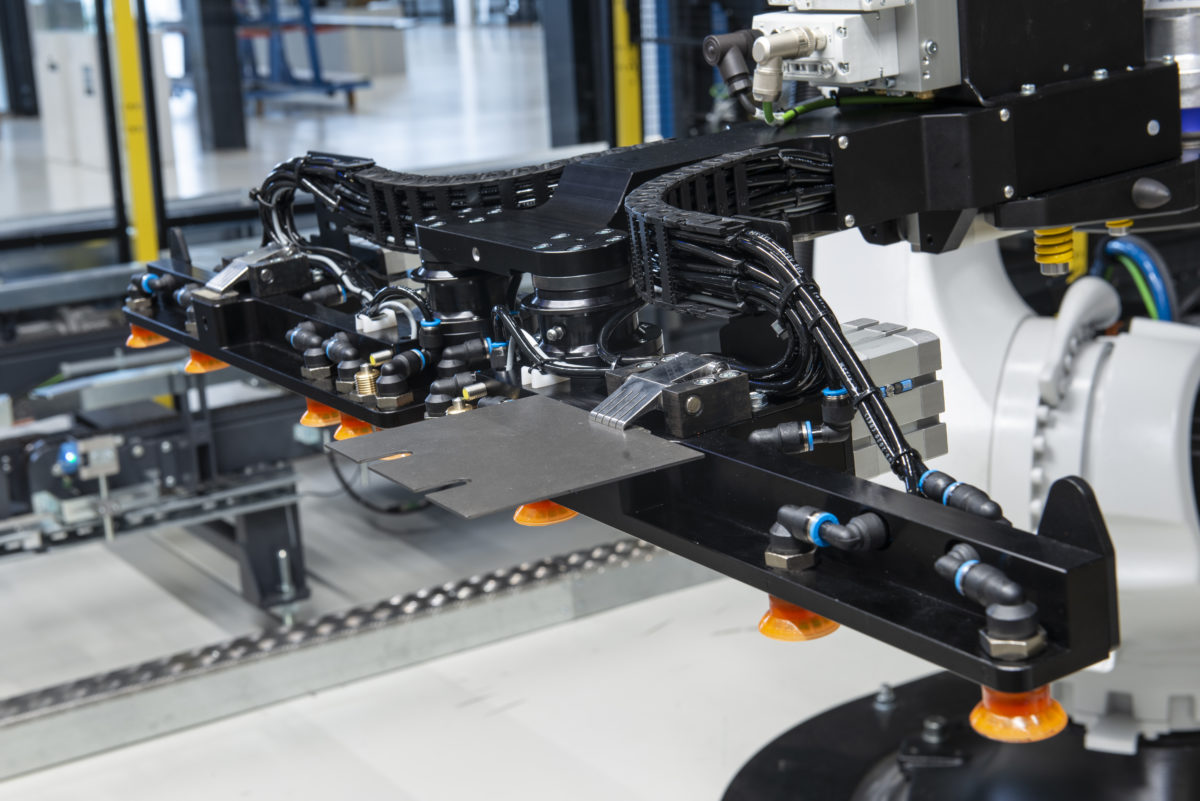

“We zien steeds meer vraag naar automatisering en robotisering”, zegt Mathijs Wijn, verkoopdirecteur van LVD Nederland, dat onderdeel is van LVD Benelux. Het familiebedrijf LVD Company, dat ooit begon in België en inmiddels is uitgebreid naar landen zoals Slowakije, de VS en China, ontwikkelt en produceert lasersnijmachines, ponsmachines, afkantpersen en guillotinescharen. Eén van de nieuwste machines die LVD Benelux het afgelopen jaar introduceerde, is de Ulti-Form. Het gerobotiseerde plooisysteem met een afkantpers die automatisch de gereedschappen wisselt, is geschikt om grote series en stukken met lange en complexe vormen sneller te kunnen produceren. Wijn: “De machine is ontwikkeld met het oog op flexibiliteit. Zo kan de universele robotgrijper, een ontwerp van LVD, zich automatisch aanpassen aan de grootte van het werkstuk. Op deze manier hoeft er niet van grijper te worden gewisseld, waardoor de productie door kan gaan.” Naast behoefte aan automatisering en flexibiliteit, ziet Wijn ook dat de treksterkte van het materiaal toeneemt. “Dat vereist een hoger tonnage, terwijl de kwaliteit gewaarborgd moet blijven.”

Het afgelopen jaar introduceerde LVD ook de Taurus FL, een nieuwe grootformaat-fiberlasersnijmachine voor extra grote platen (tot 3,2 m breed en tot 30 mm dik). Het modulaire ontwerp begint bij een bedlengte van 10 meter en kan worden uitgebreid in stappen van 4 meter, tot maximaal 42 meter. Met de Taurus FL is het bovendien mogelijk om op één deel van de tafel te snijden en ondertussen op een ander deel te laden of ontladen. Daarnaast kan de machine worden uitgerust met een geavanceerde bevelsnijkop, die niet alleen recht op de plaat snijdt maar ook onder een hoek tot 45°, in alle richtingen.

Naast plaatbewerkingsmachines levert LVD ook de bijhorende Cadman-software, die bestaat uit verschillende modules, waaronder werkvoorbereidingssoftware voor plooien, lasersnijden en ponsen. Wijn: “Tegenwoordig draait het met name om de software. Voor een goede productieflow moeten hardware en software naadloos samenwerken. Verder moet de software passen bij de bedrijven. We hebben een heel hechte klantenkring, waarbij wij veel tijd investeren om de juiste software te leveren voor de machines. Over de software praten we eigenlijk langer, dan over de daadwerkelijke machine.”

De noodzaak om te blijven doorontwikkelen, is volgens Wijn één van de uitdagingen in de plaatwerkindustrie. “Je mag niet stilstaan, dus terwijl een product in de markt wordt gezet ben je al bezig met innoveren. Tegelijkertijd ben je bezig om de klantenkring stabiel te houden”, aldus Wijn. Gedurende de coronacrisis blijft de grootste uitdaging om monteurs in het buitenland te krijgen. De regels omtrent reizen naar het buitenland veranderen continu, terwijl de productie van klanten wel moet kunnen doorgaan.

Afname van vakkennis

De afname van seriegroottes wordt door WILA genoemd als veelvoorkomende trend in de plaatwerkindustrie. Het bedrijf, dat gevestigd is in Lochem, is gespecialiseerd in klemsystemen en gereedschappen voor de kantpers. “Onze klemsystemen en gereedschappen zijn gericht op het verhogen van de productiviteit. De seriegroottes mogen dan afnemen, maar het sneller omstellen en de nauwkeurigheid nemen toe. Je wilt zo efficiënt mogelijk produceren en zo min mogelijk tijd kwijt zijn aan randprocessen”, vertelt Michiel Wensing, marketingdirecteur bij WILA. Zijn collega Elmar Jense, technical sales engineer, geeft ook aan dat de complexiteit toeneemt, terwijl de vakkennis langzamerhand verdwijnt: “De afname van vakkennis speelt ons hier bij WILA wel in de kaart. De vraag naar automatisering neemt er namelijk sterk door toe. Natuurlijk zijn automatisering en het vergroten van de nauwkeurigheid door de jaren heen makkelijker geworden. De drempel om te investeren in automatisering ligt dan ook lager. Mede door het gebrek aan goedgeschoold personeel in Nederland is dat een must, aangezien je haast geen operators meer kunt vinden.” Om ervoor te zorgen dat het verdwijnen van de vakkennis zo min mogelijk nadelige gevolgen heeft op het zetten van een goed product, heeft WILA onder andere de Smart Tooling App en ToolAdvisor ontwikkeld. Hiermee kan snel het juiste gereedschap worden gevonden en is aanvullende informatie, zoals benodigde kracht en verkortingswaarde, eenvoudig beschikbaar.

Ook WILA noemt het bijblijven van de markt een belangrijke uitdaging. “We hebben te maken met een veeleisende markt die snel bediend wil worden. Aangezien we vaak te maken hebben met hoog geautomatiseerde bedrijven – wat we overigens zelf ook zijn, moet je enorm goed kunnen reageren met de eigen capaciteit”, zegt Wensing. Zo resulteerde de vraag naar het pneumatisch klemmen van gereedschappen in de ontwikkeling van de AirPower Series, die WILA in januari introduceerde. Hierbij wordt gebruikgemaakt van lucht om het gepatenteerde mechanische Self-Locking systeem te activeren. Door deze combinatie van technieken heeft WILA een uniek product om in te spelen op de trend van pneumatisch klemmen en de toename in elektronische kantpersen, zonder daarmee afbreuk te doen aan klemsnelheid en kwaliteit. “De nieuwe AirPower Series is geschikt voor een bredere doelgroep en niet alleen voor high-end gebruikers. Het is dan ook jammer dat we hem niet kunnen demonstreren, nu de beurzen niet doorgaan”, aldus Jense.

De coronacrisis, die natuurlijk verantwoordelijk is voor het cancelen van de beurzen, heeft een relatief kleine invloed gehad op de maakindustrie. In Nederland zag men na de zomer al herstel en inmiddels zit WILA qua productie alweer op het niveau van voor de lockdown. Om de vraag bij te kunnen blijven houden, opende WILA afgelopen december dan ook een tweede productielocatie.

Verschuiving richting fiberlasermachines

Net als WILA opende ook TUWI een tweede vestiging in coronatijd. “Het besluit voor een tweede vestiging was al genomen in december 2019, maar als je het mij nu zou vragen, zou ik nog steeds deze beslissing nemen. We richten ons op de lange termijn, dus op de periode waarin er voor bedrijven weer meer mogelijk is na de huidige maatregelen”, zegt Marco Mans, directeur van TUWI. Het bedrijf, dat in september zijn tweede vestiging opende in Moerdijk, is leverancier van verschillende metaalbewerkingsmachines. Met name de fiberlasermachines zijn volgens TUWI populair in de maakindustrie. “We zien de markt verschuiven richting de fiberlasermachines, omdat ze veel mogelijkheden bieden. Verder is er een grote vraag naar automatisering vanwege het tekort aan vakmensen en de behoefte aan een snellere doorlooptijd. Met een fiberlasermachine ben je daar op voorbereid”, aldus Mans. Inmiddels is de fiberlasermachine ook toegankelijk geworden voor de kleine en middelgrote bedrijven. Voor deze doelgroep bracht TUWI vorig jaar de instap-fiberlaser van het Turkse Durma op de markt. De HD-FO 3015 is verkrijgbaar met een vermogen van 1, 2 of 3 kilowatt, en geschikt voor platen van 3.000 mm bij 1.500 mm.

Om aan de vraag naar automatisering rondom het productieproces te kunnen voldoen, levert TUWI software van het bedrijf van Libellula. Mans: “De software is geschikt voor machines van diverse fabrikanten. Op deze manier houden onze klanten hun keuzevrijheid. Als zij bijvoorbeeld voor een machine van de ene fabrikant kiezen, hoeven ze bij de aanschaf van een andere machine niet met dezelfde fabrikant in zee te gaan. De software is zo ontwikkeld dat je een basispakket hebt en met verschillende modules alle machines op elkaar zou kunnen aansluiten.”

Wat betreft de uitdagingen in de plaatwerkindustrie, spreekt ook Mans over het bijblijven met producten en het goed in de markt zetten van deze producten. Mans: “Zeker nu in coronatijd verloopt steeds meer digitaal. Hierdoor wordt het face-to-face contact minder, maar we merken dat bedrijven ons online goed weten te vinden. De klanten maken nu een voorselectie via de website, waarna een persoonlijk gesprek plaatsvind en de voorkeuren van de klant worden opgevolgd. Het promoten van nieuwe producten gebeurt doorgaans op evenementen, wat dat betreft is het cancelen van de TechniShow echt een gemis.”

Service als constante factor

Wat bij TUWI nooit verandert, is de focus op de best mogelijke service. De onderscheidende waarde van TUWI ligt volgens Mans dan ook echt bij de serviceafdeling. “Het maakt niet uit of het een grote of kleine order is, het contact met een klant is van groot belang. Zowel voor, tijdens als na de levering van een machine. Wanneer je een tweede machine levert, kunt je dan ook spreken van een voldaan gevoel. Juist in uitdagende tijden als deze moet klanttevredenheid een topprioriteit zijn”, aldus Mans.

Dat de klant centraal staat, weet ook Norbert de Boer, directeur van Holland Precision Tooling (HPT). Het bedrijf levert gereedschap voor de vlakkeplaatbewerking. “Sinds april 1999 houden we ons bezig met de twee pijlers pons- en kantpersgereedschap”, aldus De Boer. De Boer geeft aan dat er een paar trends in de markt zijn te bespeuren. Zo merkt hij op dat HPT steeds vaker wordt gevraagd om mee te denken over een bepaald proces. De Boer: “We moeten ervoor waken dat wij geen ontwerpbureau worden. Sommige klanten leggen bij ons een probleem neer met de gedachte: zij lossen het wel op. Wij kijken dan mee met de klant naar wat hij als ontwerp heeft, en beoordelen of de realisatie ervan haalbaar is met ons gereedschap. De lange termijnrelatie en het belang van de klant staan hierbij voorop. Verkoop is één ding, maar het moet wel een win-win-situatie zijn.” De Boer ziet dat door de jaren heen de materiaalkeuze op het gebied van plaatwerk verandert, wat natuurlijk effect heeft op het te gebruiken gereedschap. “Denk hierbij aan de hardere staalsoorten. De keuze van materiaal en de behoefte om in één opspanning zo min mogelijk handelingen te verrichten, vraagt ook meer van de kwaliteit van het gereedschap. Om deze reden is ons motto niet voor niets: goed gereedschap is het halve werk”, zegt De Boer. Naast het leveren van gereedschappen, is het bedrijf ook gespecialiseerd in het onderhoud van de gereedschappen, zoals slijpen van ponsgereedschap, revideren van kantgereedschap en onderhoud aan lamellen.

Standaarden van nu

In tegensteling tot de andere bedrijven zou Resato International niet willen spreken van nieuwe trends in de plaatwerkindustrie. “De waterstraaltechnologie, waarvan wij gebruikmaken in onze waterstraalsnijsystemen, heeft een zekere vorm van maturiteit”, stelt François Hemmerlin, verkoopdirecteur bij het bedrijf. Wel valt hem op dat de eisen op het gebied van snijkwaliteit zijn toegenomen. Hemmerlin: “De klanten willen eigenlijk dat de opties die je vroeger kon kiezen nu standaard worden geleverd.” Naast eisen voor snijkwaliteit, richten de klanten van Resato International zich steeds meer op het verduurzamen van het productieproces. Met name in Duitsland ziet Hemmerlin deze vraag toenemen. “Dan gaat het ook over 700 euro die verdiend kan worden bij een besparing van een ton CO2”, aldus Hemmerlin. Het verduurzamen van de waterstraalsnijsystemen bij Resato gebeurt door middel van lineaire motoren die werken als magneten. Deze zijn veel zuiniger dan andere aandrijvingen. Verder zijn de pompen ook zuiniger geworden.

Behalve om verduurzaming van waterstraalsnijsystemen wordt om steeds grotere tafels gevraagd. Hemmerlin: “Het gaat hierbij om maten die het mogelijk maken om verschillende materialen achter elkaar te snijden. Dat past overigens perfect bij het concept van onbemand overnacht snijden, een ontwikkeling die zich de afgelopen jaren heeft doorgezet. Voor de snel veranderende wereld zijn waterstraalsnijsystemen bijzonder geschikt, aangezien ze polyvalent en flexibel inzetbaar zijn.”

Meer nieuws

ACM verplicht bedrijven stroom te delen

De Autoriteit Consument & Markt (ACM) wil dat netbeheerders grote bedrijven kunnen verplichten om – tegen vergoeding – flexibiliteit aan …

Innovatiecentrum Perron038 opent testfaciliteit

Het Zwolse innovatiecentrum Perron038 heeft een testfaciliteit geopend, waar bedrijven laagdrempelig aan de slag kunnen met nieuwe technologie. Een 3D …

Metaalunie start campagne ‘Metaaltechnologie maakt je wereld’

Om het belang van de metaaltechnologiesector te benadrukken lanceert Koninklijke Metaalunie vandaag de campagne ‘Metaaltechnologie maakt je wereld’. Uit recent …

Minder omzet en minder orders voor ASML

De omzet van ASML is de afgelopen drie maanden gedaald ten opzichte van een jaar geleden. De omzet kwam uit …