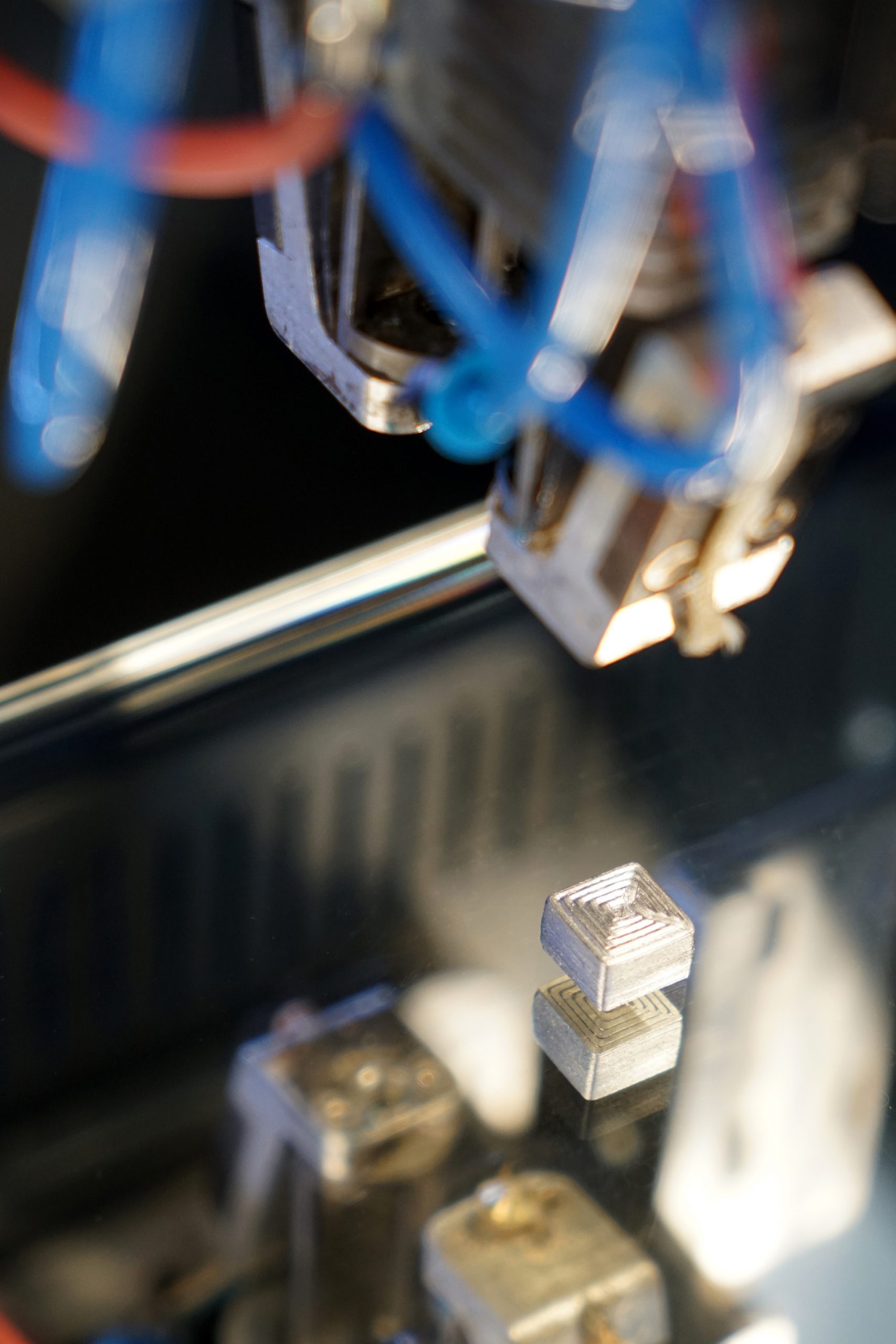

Complexe hardmetalen gereedschappen 3D-printen met FFF

Fraunhofer IKTS in Dresden heeft het 3D-printproces Fused Filament Fabrication aangepast voor het printen van hardmetalen gereedschappen. Extreem harde gereedschappen worden conventioneel gemaakt door poeder te persen. Hoewel dit een hoge mate van hardheid bereikt, is het vaak noodzakelijk om bij complexe producten dure nabewerkingen uit te voeren. Met 3D-printen vervallen deze nabewerkingen.

Hardmetalen bestaan uit de metalen bindmiddelen nikkel of kobalt en het harde wolfraamcarbide. Tot nu toe werden snij-, boor-, pers- en ponsgereedschappen geëxtrudeerd, gespuitgiet of geproduceerd met uniaxiaal of koud isostatisch poedervormig persen. Complexe of specifieke geometrieën, zoals spiraalvormige of U-vormige koelkanalen binnen componenten, kunnen echter alleen met deze processen worden gerealiseerd door dure nabewerkingen uit te voeren of helemaal niet. Additieve productieprocessen bieden dan een oplossing om een meer geavanceerd gereedschapsontwerp te creëren.

FFF

Het additieve productieproces Fused Filament Fabrication (FFF), dat afkomstig is uit de kunststofverwerkende industrie, werd aanvankelijk aangepast voor keramiek en composietmaterialen bij IKTS. “De materiaalefficiënte FFF opent ook interessante mogelijkheden voor de productie van grote, complexe prototypen of speciale gereedschappen gemaakt van hardmetalen”, meldt Dr. Tassilo Moritz, expert in de vormgeving bij IKTS. Tijdens FFF worden producten vervaardigd van een flexibel, smeltbaar filament. Fraunhofer IKTS heeft zelf een filament ontwikkeld met hardmetaalpoeder en organische bindmiddelen. Afhankelijk van de materiaalstructuur kunnen een kleinere korrelgrootte en bindmiddelgehalte worden gebruikt om specifiek de hardheid en treksterkte van hardmetalen te verhogen. Dr. Johannes Pötschke geeft leiding aan de groep Hardmetals en Cermets bij IKTS en vertelt: “De filamenten kunnen worden gebruikt als halffabricaten in standaardprinters. Ze maken het voor het eerst mogelijk om hardmetalen te printen met een zeer laag gehalte aan metalen bindmiddel (8%) en een fijne korrelgrootte van minder dan 0,8 micrometer. Bovendien is het dus mogelijk om extreem harde componenten tot 1700 HV10 te printen.” Overigens wordt die hardheid pas bereikt na een traditioneel sinterproces. De materiaaleigenschappen van de 3D-geprinte delen zijn vergelijkbaar met die van hardmetalen gereedschappen gemaakt via conventionele productiemethoden.

Meer nieuws

Robert Nefkens: ‘Samen leren van vroeger en kijken naar morgen’

Het nu is niet los te zien van de vroeger. Als Robert Nefkens vandaag tijdens zijn afscheidsreceptie het gehoor toespreekt, …

Open Mind presenteert op de TechniShow CAM-strategieën, digitale processen en de digital twin in HyperMill

CAD/CAM-specialist Open Mind Technologies neemt opnieuw deel aan de TechniShow in Utrecht. Van 10 tot en met 13 maart 2026 …

ABN AMRO-rapport: ‘Netcongestie is geen tijdelijk probleem meer’

De Nederlandse maakindustrie wil verduurzamen en elektrificeren, maar wordt steeds vaker afgeremd door een overvol elektriciteitsnet. Uit het nieuwe ABN …

Aanhoudende afkoeling MKB-maakindustrie

De Metaalunie Economische Barometer over het vierde kwartaal van 2025 laat zien dat de afkoeling van de MKB-maakindustrie aanhoudt, maar …