Uiterst nauwkeurige gereedschappen maken nauwkeurige bewerking van Inconel mogelijk

Wanneer zeer veeleisende projecten moeten voldoen aan zeer nauwe toleranties op unieke componenten die zijn vervaardigd uit moeilijk te bewerken materialen zoals Inconel, heeft een gereedschap meer nodig dan alleen toonaangevende betrouwbaarheid. Een perfect voorbeeld hiervan is de langdurige technologische samenwerking tussen Big Kaiser en Covis Srl., Waar de uiterst nauwkeurige gereedschapsproducten van Big Kaiser Covis in staat hebben gesteld om aan de strenge eisen van zijn klanten te voldoen.

Covis, opgericht in 1994, ontwerpt en produceert op maat gemaakte oplossingen volgens strikte deadlines en kwaliteitsnormen, waarbij het de volledige productiecyclus beheert en certificeert op zijn drie operationele locaties in Italië. Het bedrijf is gespecialiseerd in fijnmechanische bewerkingen en lassen, waaronder het bewerken van exotische en behandelde materialen zoals staal, Inconel, Duplex en Super Duplex en andere speciale legeringen. De componenten die het produceert, zijn onder meer zeer specifieke precisieonderdelen voor de energiesector, zoals voor offshore en onshore olieboorplatforms en -platforms.

“We werken nauw samen met multinationals en garanderen de strenge normen en vereisten in de hele productieketen – van de aankoop van materialen van gecertificeerde leveranciers tot de certificering en het volgen van alle daaropvolgende processen”, zegt Fabio Soprana, technisch manager bij Covis.

Rigoureus productieproces

Een vlekkeloze kwaliteitszorg is een basisvoorwaarde in de energie- en petrochemische sector. Om te voldoen aan de hoge normen die door zijn klanten worden geëist, moet Covis meerdere uitdagingen in zijn dagelijkse bewerkingsoperaties overwinnen, waarvoor gespecialiseerde technieken, gereedschappen en procedures nodig zijn.

“We zijn behoorlijk gespecialiseerd en produceren unieke onderdelen en componenten als eenmalige, of in ieder geval in zeer kleine series”, zegt Soprana. “Het productieproces is zeer complex en veeleisend met vele stappen.”

“Het bestaat in wezen uit drie fasen: de eerste fase van het prepareren van het stuk, gevolgd door het materiaalcoatingproces, waarna het stuk nauwkeurig wordt bewerkt tot de uiteindelijke afwerking”, zegt Soprana. “Om de zaken nog ingewikkelder te maken, is het materiaal dat wordt bewerkt soms uitsluitend Inconel of Super Duplex. “

Inconel is een superlegering op basis van nikkel en chroom die uitzonderlijk goed bestand is tegen oxidatie, hoge temperaturen en corrosie, maar door zijn hardheid een enorme uitdaging is om te bewerken.

“De warmte die tijdens het bewerkingsproces wordt gegenereerd, stroomt in het gereedschap en stelt het bloot aan een aanhoudende spervuur van spanningen en spanningen. De snijsnelheden zijn laag, de contacttijden zijn lang en de bewerkingssessies duren lang”, zegt Soprana.

Diameters

Middelgrote tot grote onderdelen voor de energiesector worden bewerkt in de hoofdproductielocatie, met diameters variërend van 500 tot 2.500 mm. Om het best mogelijke afwerkingsresultaat te bereiken op dergelijke moeilijke materialen, vereist het bewerkingsproces het extra gebruik van trillingsdempende systemen. Het probleem wordt nog verergerd doordat de diepte van de gaten die moeten worden afgewerkt aanzienlijk is (8-9xD, bijv. 45×420 tot 53×480) en de toleranties zijn zeer krap, met afwerkingskwaliteiten die naar beneden worden gedrukt tot een ruwheid van 0,4 ~ 0,2.

Dergelijke omstandigheden vereisen de deelname van een gereedschapspartner zoals Big Kaiser, die in staat is om te allen tijde maximale precisie en herhaalbaarheid te garanderen en trillingsniveaus te elimineren die van invloed kunnen zijn op de hoge kwaliteitsnormen van het bedrijf.

Het probleem van trillingen

Covis gebruikt een verscheidenheid aan gereedschappen van Big Kaiser, waaronder kotterkoppen, voorbewerkingskoppen en het modulaire trillingsdempingssysteem Smart Damper. De Smart Damper bars hebben diepboren mogelijk gemaakt met zeer nauwkeurige afwerkingen op kleppen met Inconel, met aanzienlijk betere resultaten dan mogelijk was met oplossingen van andere leveranciers.

Alle bewerkingscentra in de werkplaats zijn ook uitgerust met het BIG-PLUS spindelsysteem, het enige systeem ter wereld dat dubbel gelijktijdig kegel-flenscontact tussen de spil en de machine garandeert. Dit is weer een belangrijke stap die de machine meer stijfheid geeft en trillingen onder controle houdt.

“We zijn enkele jaren geleden overgestapt op BIG-PLUS en de keuze loont echt”, zegt Soprana. “Bij het werken met diepe boringen en trillingsdempers is het belangrijk om de machine extra stijf te maken. Na enkele jaren de trillingsdempende oplossingen van BIG-PLUS en Big Kaiser te hebben gebruikt, kan ik eerlijk zeggen dat ze ons nooit in de steek hebben gelaten. “

De lasnaden hebben een sterk onderbroken snede, waardoor inzetstukken met grote radii kunnen worden gebruikt. De gereedschappen van Big Kaiser zorgen voor continue bewerking, wat betekent dat Covis niet bij elk gat aanpassingen of breukcontroles hoeft uit te voeren, wat tijd en middelen bespaart.

Bij het afwerken en opnieuw centreren van gaten zijn er verschillende aspecten waarmee rekening moet worden gehouden. Ten eerste moet het gereedschap de bodem van het gat binnen een bepaalde snijtijd bereiken; ten tweede moet het binnen de tolerantie- en ruwheidsspecificaties blijven en ten derde, het moet de rondloopnauwkeurigheid van het gat garanderen. Soprana zegt: “Het is niet mogelijk om nauwkeurige resultaten te verkrijgen bij dergelijke veeleisende bewerkingen met behulp van ruimprocessen. Daarom vertrouwen we op boorkoppen.”

Opruwen moet ook gebeuren met aandacht voor detail, aangezien een ruw gesneden stuk met een hoge ruwheid steevast de kwaliteit van de afwerking beïnvloedt. Covis heeft daarom geïnvesteerd in het verbeteren van het voorbewerkingsproces door gebruik te maken van Big Kaiser-voorbewerkingskoppen die een zeer nauwkeurige afwerking mogelijk hebben gemaakt op stukken die al een oppervlaktebehandeling hebben ondergaan.

Aanpassen

Elke machine, elk materiaal, elke bewerking en elke snijparameter is een potentiële variabele die de prestaties van een gereedschap kan beïnvloeden. Een gereedschapsleverancier zoals Big Kaiser, die zijn oplossingen snel kan aanpassen aan verschillende omstandigheden en eisen, kan een groot verschil maken.

“De kotterkoppen zijn van topklasse: 4 micron in de Vernier is gelijk aan 4 micron op de machine”, zegt Soprana. “De levertijden met Big Kaiser zijn keihard, wat een behoorlijke opluchting voor ons is.”

“Als we zij aan zij aan een project werken, werken we als gelijkwaardige technologiepartners, want aan het eind van de dag is het altijd een teaminspanning die geweldige resultaten oplevert”, zegt Soprana.

“Door samen te werken met partners zoals Covis aan uitdagende, complexe projecten, kunnen we bij Big Kaiser real-world data genereren en evalueren, trends ontdekken en continu testen en onze kennisbasis van tools, processen en materialen vergroten”, zegt Enrico Zanghi, Technical Sales Manager bij Big Kaiser.

“Onze klanten eisen uitstekende resultaten, daarom heeft Covis een beleid om uitsluitend met premiumleveranciers samen te werken”, besluit Soprana. “Met Big Kaiser weten we dat we kunnen vertrouwen op een technologisch onberispelijke partner die eersteklas klantenservice biedt.”

Meer nieuws

Kamp Coating en Railtechniek Van Herwijnen winnen ION Borghardt Award 2024

Tijdens de Dag van de Oppervlaktetechniek afgelopen woensdag in de Duurzaamheidsfabriek hebben Kamp Coating en Railtechniek Van Herwijnen de ION …

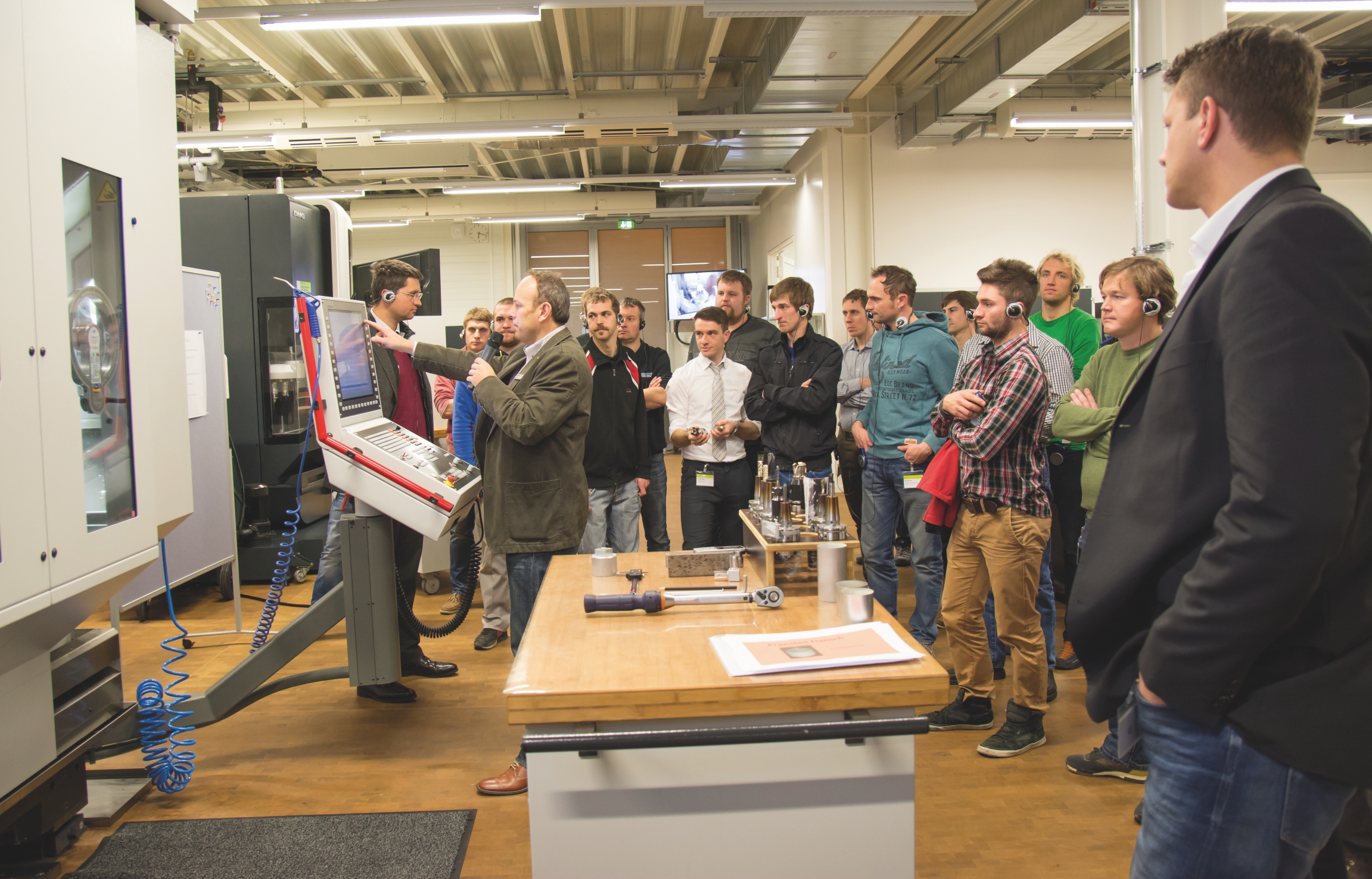

Workshop Produceren bij Heidenhain

Aanstaande dinsdag dingen vindt er bij Heidenhain in Ede een unieke en gratis workshop plaats. Tijdens deze sessie kunnen bedrijven …

Nog geen groene groei industrie

De Nederlandse industriële bedrijven die vallen onder het Europese Emissiehandelssysteem (EU ETS) zijn in de periode 2021-2023 gemiddeld genomen minder …

EuroBLECH 2024: innovatie en plaatbewerking komen samen in Hannover

Van 22 tot 25 oktober 2024 vindt de 27e editie van EuroBLECH plaats in Hannover, waar de internationale plaatbewerkingsindustrie bijeenkomt …