Ervaar een echte Digital Twin op TechniShow

In een samenwerkingsverband geïnitieerd door Programmabureau Smart Industry tussen Metaalunie, Universiteit Groningen, Hanzehogeschool, STODT en Siemens, wordt op TechniShow een praktisch voorbeeld van een Digital Twin gepresenteerd. Met deze Digital Twin op drie locaties wil het gezelschap laten zien wat je als maakbedrijf kan met een virtuele kopie van de werkelijkheid. Bovendien kan worden aangetoond dat deze technologie nu al beschikbaar is voor het mkb.

“In de maakindustrie wordt een Digital Twin vaak gezien als een CAD/CAM-oplossing. Omdat CAD/CAM een digitaal beeld geeft van de werkelijkheid klopt dit deels ook wel. Echter spreek je vooral van een Digital Twin als je data uit de werkelijke wereld terugkoppelt naar een digitaal model om vanuit daar te simuleren en te optimaliseren. Dat willen we op TechniShow duidelijk maken en laten zien”, vertelt Daniel Kofman van Siemens. Een Digital Twin is een virtuele weergave van een fysiek product of proces, gebruikt om de prestatiekenmerken van de fysieke productie te begrijpen en te voorspellen. Door simulatie, data-analyse en machine learning-mogelijkheden te integreren, kunnen Digital Twins de impact van ontwerpwijzigingen, omgevingscondities en andere eindeloze variabelen aantonen. Hierdoor wordt de noodzaak van fysieke prototypes geëlimineerd, de ontwikkelingstijd verkort en kan de kwaliteit van het product of proces omhoog. Een Digital Twin betekent hier voor een verspaner dat CAD/CAM wordt aangevuld met real-time data uit de machine, de automatisering, het werkstuk, het gereedschap en de opspanning. Hierdoor hoeft er geen dry-run meer gemaakt te worden om onzekere factoren te ontdekken die bij een CAD/CAM simulatie buiten beschouwing worden gelaten. “Wanneer de postprocessor de bewegingen van een bewerkingsmachine genereert en je houdt geen rekening met het gedrag en de instellingen van de werkelijk gebruikte CNC, dan kan het in de werkelijke situatie alsnog fout gaan. Met een Digital Twin kun je de werkelijke eigenaardigheden van de CNC-machine meenemen in de simulatie die daarmee nagenoeg 100 procent betrouwbaar wordt. Een andere spannende nieuwe ontwikkeling is het nauwkeuriger maken van robotfrezen. Door in de Digital Twin de verspaningskrachten van het proces te berekenen, kan de afwijking van de robot tijdens het frezen worden bepaald, die dan in het NC-programma van de Sinumerik kan worden gecompenseerd”, aldus Kofman.

Rard Metz van Metaalunie vult aan: “Met de Digital Twin op TechniShow willen we het offline programmeren stimuleren. Er zijn nog steeds veel bedrijven die hier niet mee bezig zijn en dat moet anders. Offline programmeren, helemaal met een Digital Twin, biedt zo veel voordelen.”

Groningen, Hengelo en Utrecht komen samen

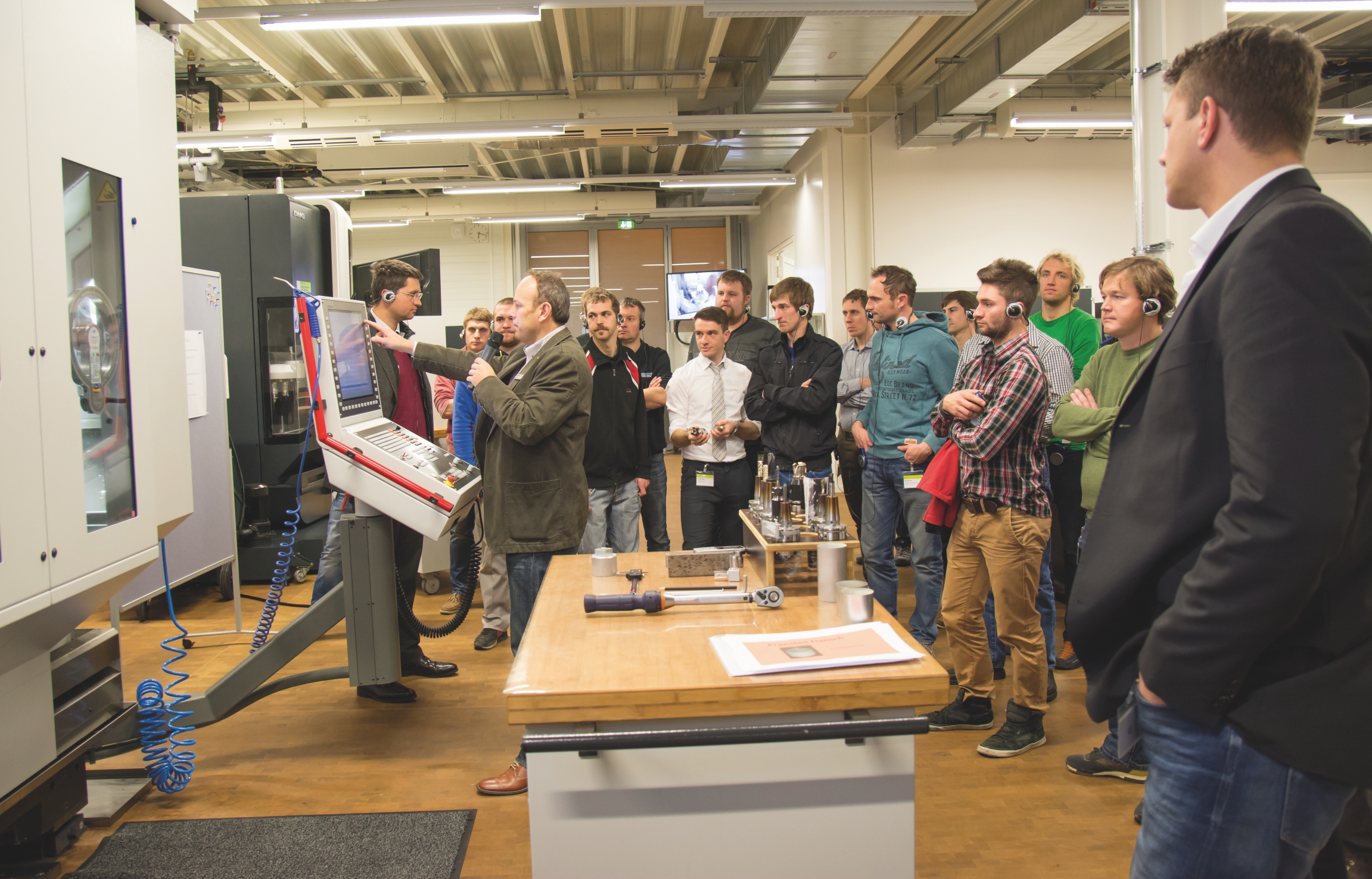

De Digital Twin die op TechniShow staat, wordt in samenwerking met Universiteit Groningen, de Hanze Hogeschool en STODT Hengelo uitgevoerd. In Groningen wordt gelijktijdig met de TechniShow het congres Nederland Digitaal gehouden en krijgen studenten een workshop in Siemens NX, waar ze onder begeleiding een werkstuk programmeren voor een vijfassig bewerkingscentrum. Het NC-programma dat de studenten met behulp van de Digital Twin van de bewerkingsmachine programmeren en testen, wordt naar STODT gestuurd. Dankzij de Digital Twin kan STODT het programma blind uitvoeren zonder eerst een dry-run uit te voeren. Op de Factory of the Future-stand op TechniShow kunnen bezoekers dankzij een live videoverbinding de hele dag zien hoe het er in Groningen en Hengelo aan toe gaat. Daarnaast laat een demonstrator op de stand een virtueel model van de bewerkingsmachine bij STODT zien, inclusief de bewerkingen die daar worden uitgevoerd. De demonstrator is een beeldscherm met een virtuele weergave van de bewerkingsruimte, gecombineerd met een werkelijke CNC-besturing. De machine-data uit de CNC-machine van STODT wordt via de app ‘Manage MyMachine’ in het Siemens Mindsphere cloudplatform gebracht. Op de TechniShow zal deze informatie live worden getoond, zodat bezoekers kunnen zien wat de voeding van de machine is, welk programma er loopt, hoe lang de productietijd is, et cetera. De data uit de werkelijke bewerkingsmachine wordt ook weer teruggestuurd naar Groningen om de Digital Twin te voeden met real-time data. Met behulp van deze gegevens evolueert de Digital Twin en wordt deze voortdurend bijgewerkt om elke verandering in de fysieke tegenhanger weer te geven. Hierdoor ontstaat een gesloten kring, waarmee een continue procesoptimalisatie mogelijk is. “Wat hier wordt gepresenteerd is ook nuttig voor ‘Facility Sharing’. Op het moment dat je als engineer beschikking hebt over de Digital Twin van machines in andermans productiefaciliteiten, dan kun je met je eigen expertise het proces voorbereiden en flexibeler productie uitbesteden”, vertelt Hans Ouwehand van Siemens.

Meer aandacht voor software

“Het mkb in de maakindustrie is heel erg hardware georiënteerd. Metaalunie, maar ook FPT-Vimag en haar leden willen dat de oriëntatie meer naar software verschuift. Smart Industry gáát over die digitaliseringsslag en de mogelijkheden die het biedt. Lagelonenlanden staan bij ons op de drempel en vooral met software-oplossingen is de volgende concurrentieslag in efficiëntie te behalen. Uit onderzoek blijkt dat op dit moment 23 procent van de maakbedrijven geïnteresseerd is in de digitaliseringstransitie, maar dat een groot deel niet weet hoe en waar die moet beginnen. Op TechniShow kunnen dat soort bedrijven inspiratie opdoen. De overige 77 procent willen we met voorbeelden bewust maken van de mogelijkheden van digitalisering. Vandaar ook de samenwerking met STODT om te laten zien hoe laagdrempelig digitalisering kan zijn en hoe eenvoudig je het in de praktijk kan inzetten”, aldus Metz. Samen met Siemens Digital Industries bouwt STODT in Hengelo een ‘digitale fabriek’ waarin data-gebaseerd CAM-programmeren de standaard is en orders direct vanuit het ERP-systeem naar de machines worden gestuurd. Binnen deze volledig geautomatiseerde productieomgeving leren toekomstige CNC-verspaners tijdens opleidingen en cursussen processen te verbeteren en daardoor kostenverlagingen, kortere levertijden en meer flexibiliteit te realiseren. Verspanende bedrijven kunnen in het digitale fieldlab kennis maken met de nieuwste industriële software. Bob Selker van STODT: “Digitalisering is ook in de verspaningssector een must.”

Kofman vult aan: “Bedrijven draaien hun hand er niet voor om om een paar ton te investeren in een nieuwe machine of automatiseringsoplossing, maar vinden het lastiger een vergelijkbaar bedrag te betalen voor een downloadlink naar software waar misschien wel veel meer winst te behalen valt. Met software kan de efficiëntie van het bestaande machinepark omhoog waardoor de investering in je machine veel rendabeler wordt. Dat bewustzijn moet komen.”

Virtueel heeft de toekomst

De Nederlandse industrie is al heel ver als het gaat om geavanceerde CAD/CAM-systemen. De stap naar een Digital Twin kan daardoor snel worden gemaakt. Dat is volgens Metz ook een oplossing om het tekort aan vakmensen op te vangen. Een Digital Twin voorkomt fouten in het productieproces dus kunnen werknemers met minder kennis van productietechnologie alsnog veilig een bewerkingsmachine operationeel houden. Kofman ziet een Digital Twin ook als oplossing voor een digitale leeromgeving in het technisch onderwijs. “Scholen kunnen met digitale bewerkingsmachines flexibeler studenten scholen en kunnen zo ook eenvoudiger gebruik maken van de laatste stand der techniek. Op het moment dat een Digital Twin van een bewerkingsmachine exact hetzelfde reageert als de werkelijk machine, dan hoeven scholen minder te investeren in dure bewerkingsmachines en kan een deel van het onderwijs worden uitgevoerd met een digitale mock-up.”

Digital Twin voor elke stap

De term Digital Twin is net als de term Industry 4.0 of Smart Industry een verzamelnaam. Voor elke stap in de productontwikkeling zijn er andere Digital Twin-toepassingen te bedenken. Je kan zo een Digital Twin loslaten op het product, de productie en de prestaties. Voor een product kan een Digital Twin worden gebruikt tijdens de ontwikkeling. Dit product kan een werkstuk zijn maar bijvoorbeeld ook een complete machine of productielijn. Diverse concepten kunnen worden overwogen, terwijl ook kan worden getest hoe deze producten in de fysieke wereld werken. Bij de ontwikkeling van een machine kan in de virtuele omgeving bijvoorbeeld al de complete automatisering worden ontwikkeld. Met werkelijke hardware (Hardware in the Loop) of met een gesimuleerde CNC (Software in the Loop) kan de configuratie van de CNC en het ontwikkelen van het PLC-programma worden afgerond en volledig getest voordat de daadwerkelijke machine is afgebouwd. Op zo’n virtuele machine kan zelfs al de volledige productie zoals freesbewerkingen worden voorbereid voordat een nieuwe machine wordt geleverd. Hierdoor kan de productie meteen vanaf dag een worden gestart. Dit alles elimineert de noodzaak voor meerdere prototypes, verkort de totale ontwikkeltijd, verbetert de kwaliteit van het uiteindelijke gefabriceerde product. Een Digital Twin voor de complete productie kan helpen valideren hoe goed een productieproces op de werkvloer werkt, waarbij de gehele logistiek rondom de machine kan worden geoptimaliseerd voordat er iets daadwerkelijk in productie gaat. Door het proces te simuleren met behulp van een digitale tweeling en te analyseren waarom dingen gebeuren, kunnen bedrijven een productieomgeving creëren die onder verschillende omstandigheden efficiënt blijft. Je kunt dan denken aan wat er gebeurt bij het inzetten van AGV’s of het analyseren van bottlenecks in de productie. Door constant productiegegevens te genereren en die te gebruiken in een Digital Twin kunnen bedrijven kostbare uitval van apparatuur voorkomen en zelfs voorspellen wanneer onderhoud nodig zal zijn. Deze constante stroom van nauwkeurige informatie maakt productieprocessen mogelijk die sneller, efficiënter en betrouwbaarder zijn. Tenslotte is er nog de mogelijkheid om de gemeten prestatiegegevens van producten, machines en processen in een Digital Twin te brengen. Deze data kan in een virtuele omgeving geanalyseerd worden om bruikbare inzichten te bieden voor verdere besluitvorming. Vergelijk het met de enorme hoeveelheid data die in de Formule 1 tijdens de race wordt verzameld om uiteindelijk de prestatie van de auto in de toekomst te verbeteren. Dankzij een Digital Twin in alle processtappen kunnen bedrijven de product- en productiesysteemefficiëntie verbeteren, het aantal prototypes terugdringen en first-time right produceren.

Onderstaande video laat nog een voorbeeld zien van de voordelen van een Digital Twin.

Meer nieuws

Kamp Coating en Railtechniek Van Herwijnen winnen ION Borghardt Award 2024

Tijdens de Dag van de Oppervlaktetechniek afgelopen woensdag in de Duurzaamheidsfabriek hebben Kamp Coating en Railtechniek Van Herwijnen de ION …

Workshop Produceren bij Heidenhain

Aanstaande dinsdag dingen vindt er bij Heidenhain in Ede een unieke en gratis workshop plaats. Tijdens deze sessie kunnen bedrijven …

Nog geen groene groei industrie

De Nederlandse industriële bedrijven die vallen onder het Europese Emissiehandelssysteem (EU ETS) zijn in de periode 2021-2023 gemiddeld genomen minder …

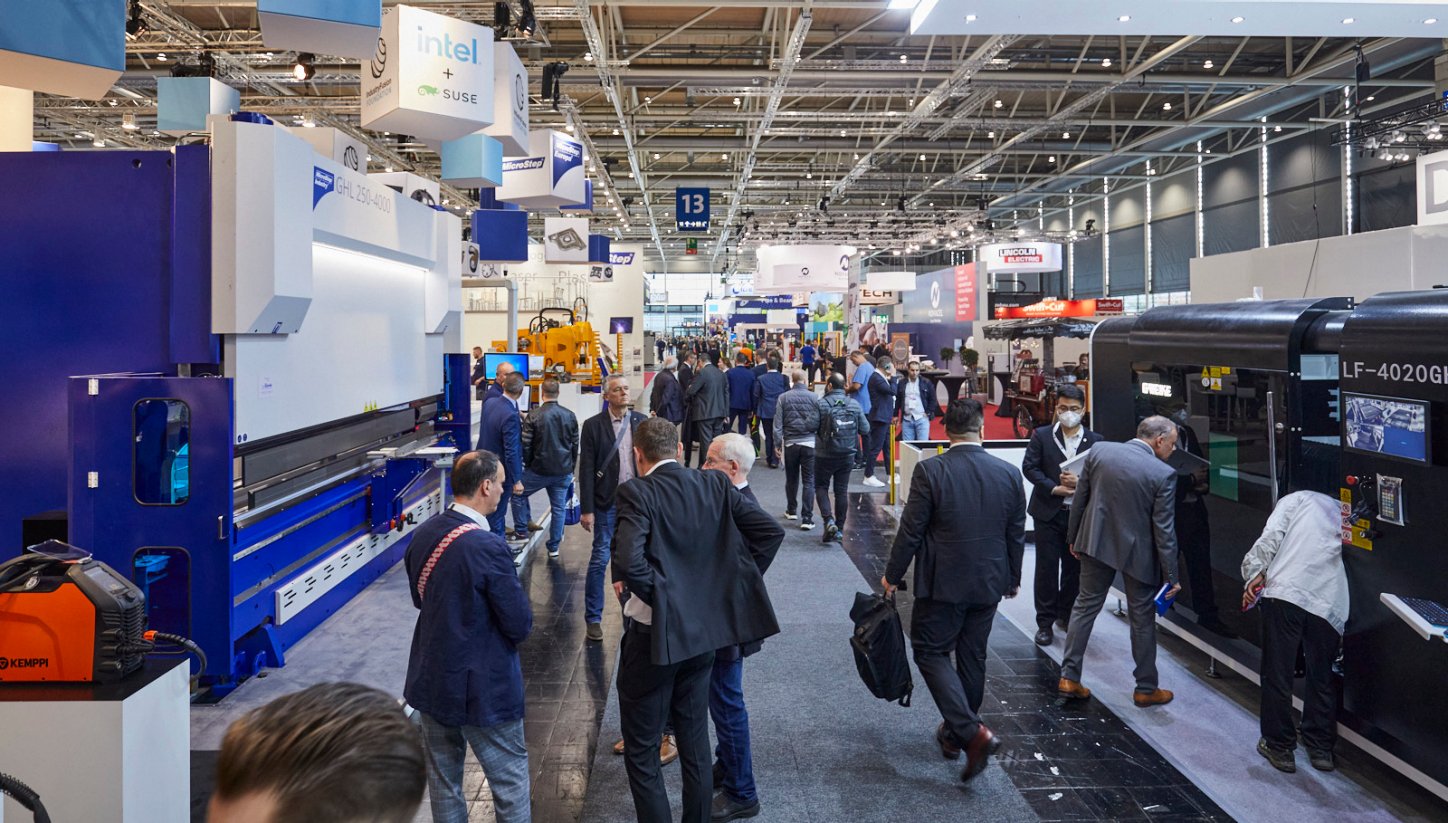

EuroBLECH 2024: innovatie en plaatbewerking komen samen in Hannover

Van 22 tot 25 oktober 2024 vindt de 27e editie van EuroBLECH plaats in Hannover, waar de internationale plaatbewerkingsindustrie bijeenkomt …