Hoe komt additive manufacturing van 0,1 procent naar een serieus marktaandeel?

De implementatie van additive manufacturing als productietechnologie begint niet met het kopen van hardware, maar met een relevante reden om juist in deze technologie te investeren. Als de businesscase niet klopt, zetten maakbedrijven niet de stap van prototyping naar gecertificeerde AM-productie. Produceren met additive manufacturing vereist een heel ander paradigma. Dat zegt Kristel van den Bergh, innovatiemanager bij het Belgische Materialise, pionier en een van de grootste AM-bedrijven in de wereld.

Kristel van den Bergh maakte haar statement tijdens de online AM Europe Conference van Cecimo, de koepel van Europese werktuigmachinebouwers. Ze legt de vinger op de zere plek als het gaat om de vraag waarom additive manufacturing nog steeds niet breder is doorgebroken in de industrie. De groeicijfers zijn met gemiddeld 26 procent per jaar weliswaar positief, maar in dit tempo breekt de technologie tegen het eind van het decennium nog steeds geen potten. Dat is een constatering die ook Terry Wohlers, de AM-goeroe bij uitstek, bevestigde tijdens Formnext. Hij rekent tegen 2030 op een wereldwijde omzet in additive manufacturing van 115 miljard dollar, alles inclusief: machines, materialen, consultancy en services. Vergeleken met de omzet van 12,8 miljard dollar in 2020 betekent dat een forse groei. “Maar in 2020 werd 0,1 procent van alle investeringen door de wereldwijde maakindustrie aan additive manufacturing besteed”, aldus Wohlers. En negen keer 0,1 is nog steeds minder dan 1 procent.

Katalysator voor CNH IndustrialEr is al veel gezegd en geschreven over de redenen waarom AM-technologie niet sneller wordt opgepikt door de industrie. Hoge kosten, trage machines, complexe workflows, beperkte kennis: het zijn allemaal argumenten die de revue passeren. De innovatiemanager van Materialise denkt echter dat het vooral om de toepassing gaat. Dat werd onlangs ook bevestigd op de Precisiebeurs, door KMWE Precision dat een presentatie gaf over de stappen die het Nederlandse bedrijf tot nog toe heeft gezet als het om additive manufacturing gaat. Simpelweg een frees- of draaideel op een 3D-metaalprinter produceren, zet geen zoden aan de dijk. De kosten zullen waarschijnlijk veel hoger zijn. De Israëlische start-up Castor, die met software snel kan vaststellen of een 3D-model geprint kan worden en of dat zinvol is, kwam eind 2021 na een analyse van 30.000 producten van uiteenlopende klanten tot de slotsom dat 60% daarvan niet printbaar is. De belangrijkste reden: het zijn eenvoudige voorraadproducten, zoals moeren en bouten. Massaproducten dus, die nooit kosteneffectief additief geproduceerd kunnen worden. Er moeten dus andere argumenten worden gevonden, zoals Kristel van den Bergh tijdens de Cecimo-conferentie aangaf. Een voorbeeld in haar presentatie daar is CNH Industrial, een fabrikant van landbouw- en grondverzetmachines. De COVID19-pandemie heeft voor de fabrikant als een katalysator gewerkt als het om additive manufacturing gaat. Kristel van den Bergh: “Een sleutelcomponent uit China, een kettingspanner, ontbrak als gevolg van de onderbrekingen in de aanvoerketens. Dat is de wake-up call voor CNH geweest.” Door het onderdeel te gaan 3D-printen, heeft CNH de aanvoer van onderdelen veilig kunnen stellen. En daarmee ook de productie in de Belgische fabriek. De kosten per geprint onderdeel bedragen 15 euro, tegenover de 2 euro die het onderdeel normaal kost. Daar staat tegenover dat achteraf inbouwen meer dan 1750 euro per product zou hebben gekost, met een inclusief risico op te late levering. Het stilleggen van de hele assemblagelijn zou 189.000 euro hebben gekost. Nu kon CNH Industrial voor iets meer dan 800 euro de assemblage afhandelen zoals gepland en de producten opleveren, met een doorlooptijd van een week. Pas daarna zijn de engineers van Materialise aan de slag gegaan om het onderdeel te herontwerpen voor additive manufacturing. Dat heeft tot 30% lagere kosten en 90% kortere leadtimes geleid, en CNH Industrial heeft de voorraad van dit onderdeel met 80% kunnen verkleinen. On-demand gedecentraliseerde productie kan een relevante reden zijn om additive manufacturing serieus op te pakken.

Duurzaamheid als trigger

Op Formnext, de AM-beurs in Frankfurt, werden andere voorbeelden getoond. Saoedi Aramco, het staatsoliebedrijf van Saoedi-Arabië, krijgt steeds meer oog voor duurzaamheid. Daar zou additive manufacturing weleens een grote rol bij kunnen gaan spelen, meent Dakhel Aldakhil, AM-engineer bij het oliebedrijf. Flexibiliteit in de productie, geen grote fysieke voorraden meer en ontwerpen die voor betere prestaties of minder materiaalgebruik zorgen, zijn de voordelen. Aldakhil: “Wij zien additive manufacturing als een nieuwe technologie waarmee we de leveringsproblemen van verouderde onderdelen oplossen.” Het zijn deze toepassingen die het gebruik van de technologie in de olie- en gasindustrie een impuls kunnen geven.

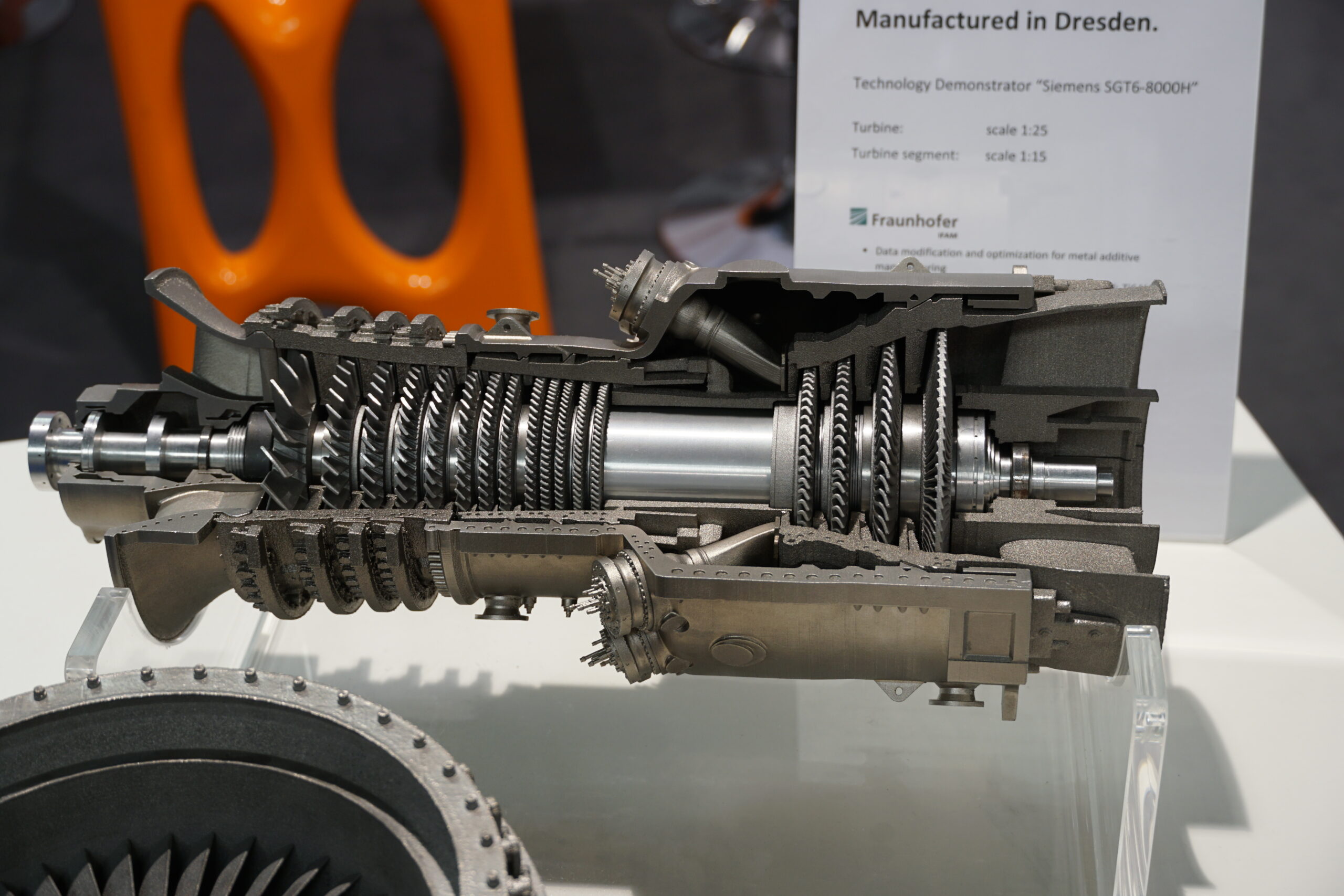

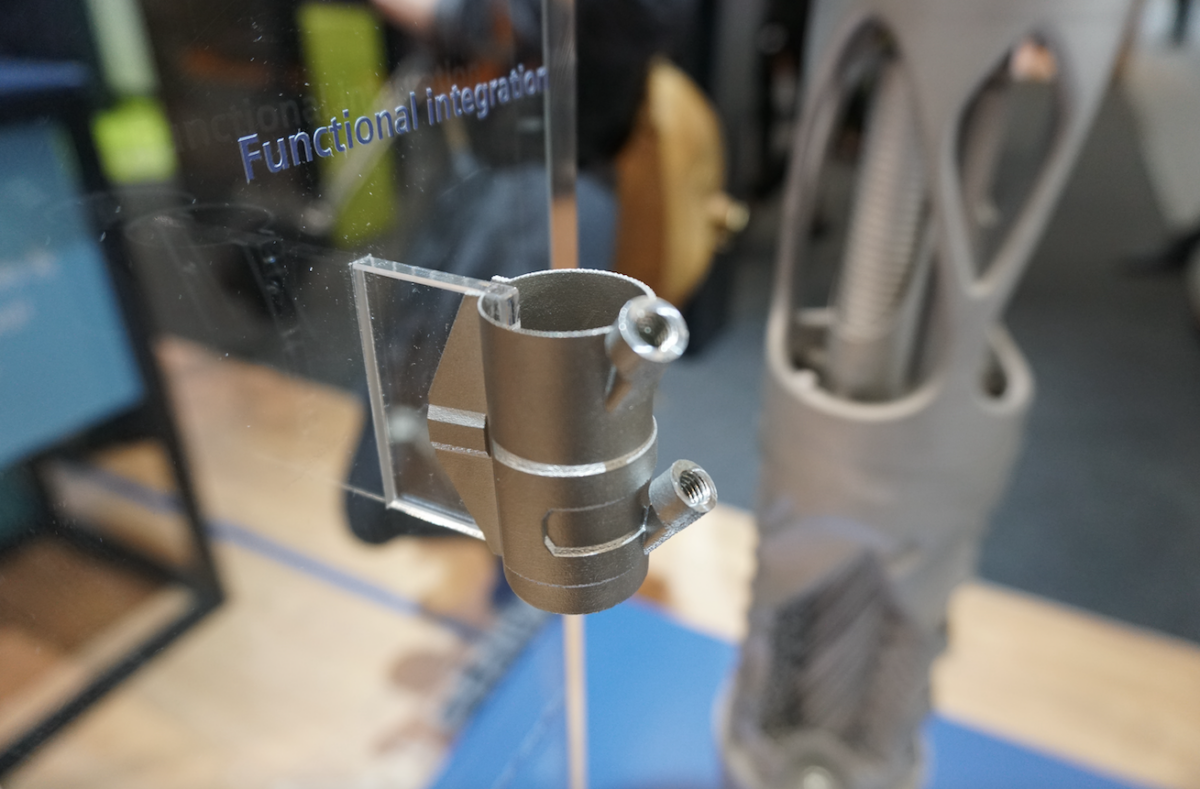

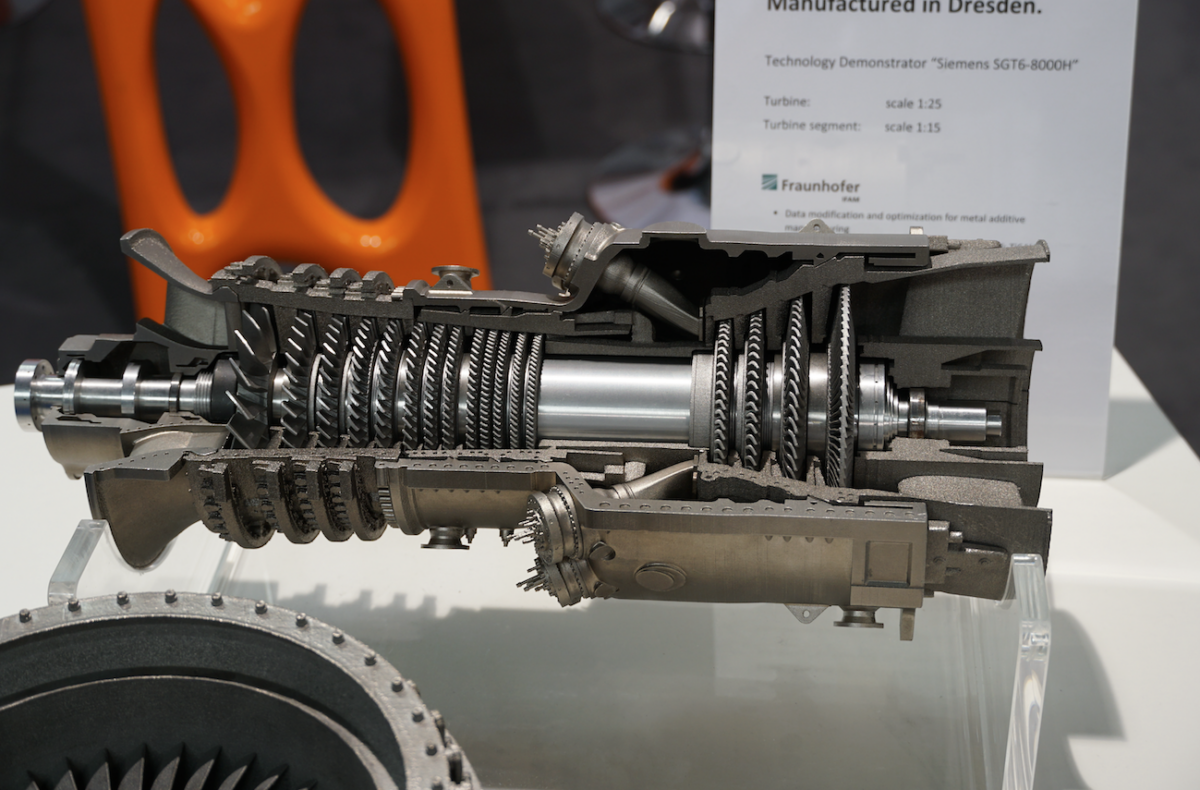

Ook bij Siemens Energy ziet men toepassingen om het hoge voorraadniveau van reserveonderdelen te verkleinen en tegelijkertijd sneller te kunnen reageren als een elektriciteitscentrale uitvalt of in gepland onderhoud gaat. “Ik denk dat we andere supply chains kunnen gaan opzetten”, stelde Jochen Eickholt, CEO van Siemens Energy, onlangs in een presentatie. De afgesplitste tak van Siemens heeft in de laatste twaalf maanden zo’n 4.500 onderdelen voor elektriciteitscentrales geproduceerd middels 3D-metaalprinten. Tot nog toe hebben de AM-machines al meer dan 1,5 miljoen productie-uren gedraaid. “We zitten met additive manufacturing op een exponentiële groeicurve en willen snel vooruitkomen”, aldus Eickholt. Ook bij de bouwer van energiecentrales geeft duurzaamheid een impuls aan additive manufacturing. Om het rendement van de centrales verder op te stuwen, moet de temperatuur erin omhoog. Dat vergt nieuwe materialen die tegen veel hogere temperaturen bestand zijn dan de huidige generatie superleringen. Temperaturen tot 1.400 en 1.500 graden °C, daar praten de engineers van het energieconcern over. Daarvoor zijn materialen nodig die je eigenlijk alleen nog kunt bewerken met lasertechnologie, dus niet langer mechanisch.

Kortere doorlooptijden

De automobielsector is tot nog toe relatief terughoudend als het om investeren in additive manufacturing gaat. Het onderwerp staat in deze sector wel degelijk hoog op de agenda, maar dan voornamelijk voor de productie van gereedschappen voor de volumemodellen. Audi bestempelt het 3D-printen van gereedschappen als een van de kansrijke toepassingen. Sterker nog, na een succesvolle pilot gaat de Duitse automobielproducent meer gereedschappen voor het warm-omvormen van carrosseriedelen additief produceren. De reden hiervoor is dat op die manier koelkanalen in het gereedschap kunnen worden geoptimaliseerd, zodat het gereedschap 13 graden meer kan worden gekoeld dan met conventionele koelsystemen.

Audi 3D-print inserts voor de meest kritische punten in de matrijs, de plaatsen waar extra koeling bijdraagt aan een stabieler proces en betere kwaliteit. In een van de pilotprojecten ging het om 45 inserts voor een gereedschap van in totaliteit 120 kilogram. Daarmee zijn in eerste fase 300.000 onderdelen geperst. De verwachting is dat het gereedschap een standtijd zal halen van 450.000 plaatdelen. Naast de betere prestaties heeft het 3D-printen van tooling nog twee andere voordelen. Het eerste is de korte productietijd van de gereedschappen, dankzij het feit dat de autofabrikant de AM-machines in eigen huis heeft. In 14 dagen is het volledige omvormgereedschap van 34 kilogram additief geproduceerd, inclusief warmtebehandeling. Het tweede voordeel betreft de ergonomie: het is 15 procent lichter dan CNC-gefreesd gereedschap en daardoor makkelijker hanteerbaar.

Change management

Zijn CNH Industrial, Audi, Siemens Energy en Saoedi Aramco uitzonderingen? In de voorbeschouwing van Formnext 2021 zei René Kreissl, bij Trumpf verantwoordelijk voor de AM-business, dat de machinebouwer inmiddels zes onderdelen voor de laser- en plaatbewerkingsmachines die Trumpf zelf bouwt, tegenwoordig additief produceert op een van de TruPrint AM-systemen. Kreissl: “Wij zijn overtuigd dat additive manufacturing een aanvullende technologie is. Maar het duurt langer dan gedacht, omdat AM een veranderproces omvat.” Dat veranderproces is dat de technologie nog veel meer en beter moet landen bij de engineers die onderdelen ontwerpen. Daar ligt in de ogen van Kreissl de grootste uitdaging voor de komende jaren, naast het verlagen van de cost per part. “We moeten additive manufacturing nadrukkelijker verankeren in de opleidingen.” Zo denkt ook Paolo Genarro, product manager AM bij GF Machining Solutions, erover. “Additive manufacturing gaat het frezen niet vervangen, want qua kosten ben je nooit succesvol als je het ontwerp niet aanpast voor AM.” Vanuit de toepassing en wat je ermee wilt bereiken de onderdelen herontwerpen voor additive manufacturing, zodat de voordelen van de technologie maximaal worden uitgebuit; daar gaat het om. Het voordeel kan de ene keer het oplossen van leveringsproblemen zijn, zoals bij CNH Industrial, en de andere keer in betere prestaties van het onderdeel zitten, zoals bij de matrijsinserts van Audi. Dit zijn de relevante redenen die de innovatiemanager van Materialise aanhaalt. Dat vergt echter wel specifieke competenties. “Je hebt mensen nodig die weten hoe de technologie werkt en hoe het onderdeel te maken”, vat Paolo Genarro het samen.

Meer nieuws

Siemens en VDL intensiveren samenwerking voor tweede generatie Automated Guided Vehicles (AGV’s)

Siemens Nederland en VDL Automated Vehicles lanceren dit najaar de tweede generatie van hun geautomatiseerd logistiek platform op basis van …

ING: personeelstekorten zorgen voor grote uitdagingen

Structurele personeelstekorten stellen de technologische industrie voor grote uitdagingen, stelt ING in een rapport. Alles moet wijken om de toch …

Nieuwe ronde KIA subsidie: 2,5 miljoen voor circulaire maakindustrie

Op 7 mei opent de nieuwe subsidieronde van de Kennis- en Innovatieagenda Circulaire Economie (KIA-CE) voor de ontwikkeling van circulaire …

‘De maakindustrie het meest geraakt door ransomware aanvallen in Nederland’

De maakindustrie wordt het meest wordt getroffen door ransomware in Nederland. De sector incasseert 30% van alle ransomware aanvallen. Dat …