Hermle giet machinebedden in eigen gieterij

Op een industrieterrein in het Duitse Zimmern ob Rottweil heeft Hermle een nieuwe fabriek gebouwd met een oppervlakte van 3.200 m2. Hier giet Hermle sinds kort zelf de machinebedden van mineraal. Geert Cox, directeur van Hermle Nederland uit Horst vertelt: “Met een eigen gieterij kan Hermle de kwaliteit hoog en constant houden. Bovendien kunnen nieuwe ontwikkelingen snel geïmplementeerd worden en is de levertijd kort. Voor Hermle heeft het dus alleen maar voordelen.”

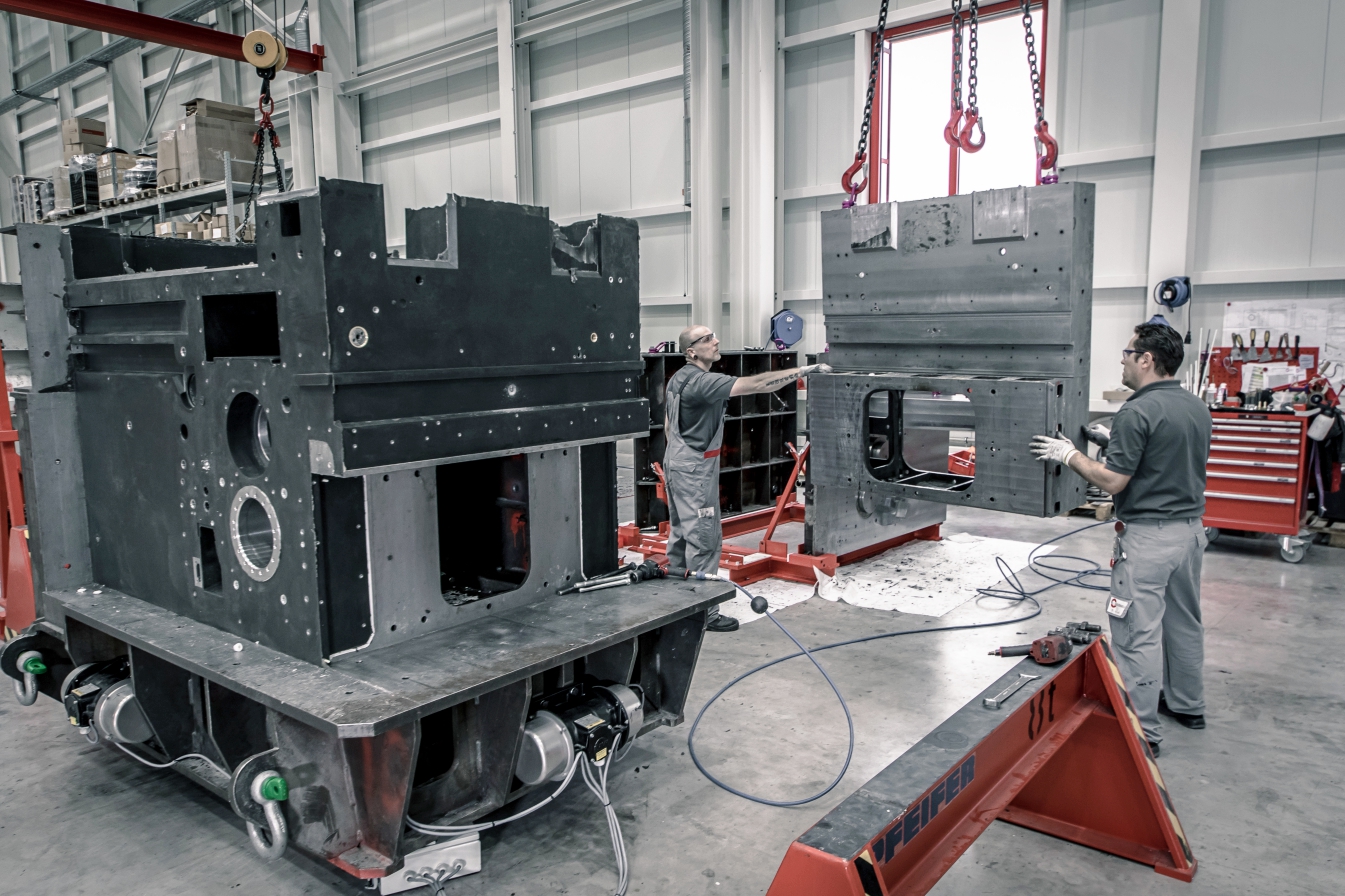

Medio april organiseerde Hermle in Gosheim (D) het open huis. Hier geeft de machinebouwer jaarlijks een kijkje in de technologische ontwikkelingen van het bedrijf en kunnen bezoekers rond de twintig machines live in actie zien. Dit jaar was er ook de mogelijkheid om de nieuwe gieterij op een kleine 20 minuten afstand van Gosheim te bezoeken. De machinebedden van de modellen C 250, C 400, C 650, C 12, C 22, C32 en C42 komen hier tot stand. Bedden van gegoten mineraal hebben een aantal voordelen t.o.v. gegoten staal. Zo is de productie energiearm, genereert het geen gevaarlijk afval, is het eenvoudig te behandelen en goed te recyclen. Daarnaast heeft het mineraal trillingsdempende en temperatuurstabiele eigenschappen. De bedden worden gegoten in vormen die Hermle zelf heeft geproduceerd. De fabriek heeft ruimte om drie tot vier vormen parallel te gieten. De vormen worden gevuld met een mineraal, vloeimiddel en bindmiddel. De vormen zijn voorzien van motoren die het gietmateriaal in alle hoeken en kieren trilt. De materialen zijn opgeslagen in negen silo’s van 22 m hoog die in het gebouw zijn geplaatst. “Vaak zie je dat silo’s buiten de fabriek staan. Doordat de silo’s binnen zijn ondergebracht kunnen we het geheel op een constante kamertemperatuur houden. Hierdoor ontstaat een optimale vloeibaarheid van vloeimiddel en bindmiddel”, aldus Cox. Voor het vullen van de silo’s worden compressors gebruikt en is het niet nodig om het gebouw te openen. Deze energie-efficiënte oplossing zorgt tevens dat de temperatuur stabiel blijft.

Volledig uitharden

Na het gieten laat Hermle de bedden 7 tot 9 uur rusten bij een temperatuur van 35 oC. Dit geeft voldoende ruimte om de epoxymaterialen volledig uit te laten harden. “Hermle werkt samen met een materiaalfabrikant om de samenstelling van de gietmaterialen verder te ontwikkelen. Het doel daarvan is om de gietbaarheid te verbeteren en daarmee de kosten te verlagen.”

Hermle heeft 10 miljoen euro geïnvesteerd in de gietfabriek. Een optie is om op ten duur ook als toeleverancier te gaan functioneren.

Meer nieuws

Ultimaker richt zich met Factor 4 op industriële 3D-printing

Ultimaker, een wereldleider in 3D-printen heeft op de Hannover Messe de Ultimaker Factor 4 industriële 3D-printer aangekondigg. Factor 4 is …

Siemens en VDL intensiveren samenwerking voor tweede generatie Automated Guided Vehicles (AGV’s)

Siemens Nederland en VDL Automated Vehicles lanceren dit najaar de tweede generatie van hun geautomatiseerd logistiek platform op basis van …

ING: personeelstekorten zorgen voor grote uitdagingen

Structurele personeelstekorten stellen de technologische industrie voor grote uitdagingen, stelt ING in een rapport. Alles moet wijken om de toch …

Nieuwe ronde KIA subsidie: 2,5 miljoen voor circulaire maakindustrie

Op 7 mei opent de nieuwe subsidieronde van de Kennis- en Innovatieagenda Circulaire Economie (KIA-CE) voor de ontwikkeling van circulaire …