Luidt Formnext 2022 de omslag in naar serieproductie met 3D metaalprinten?

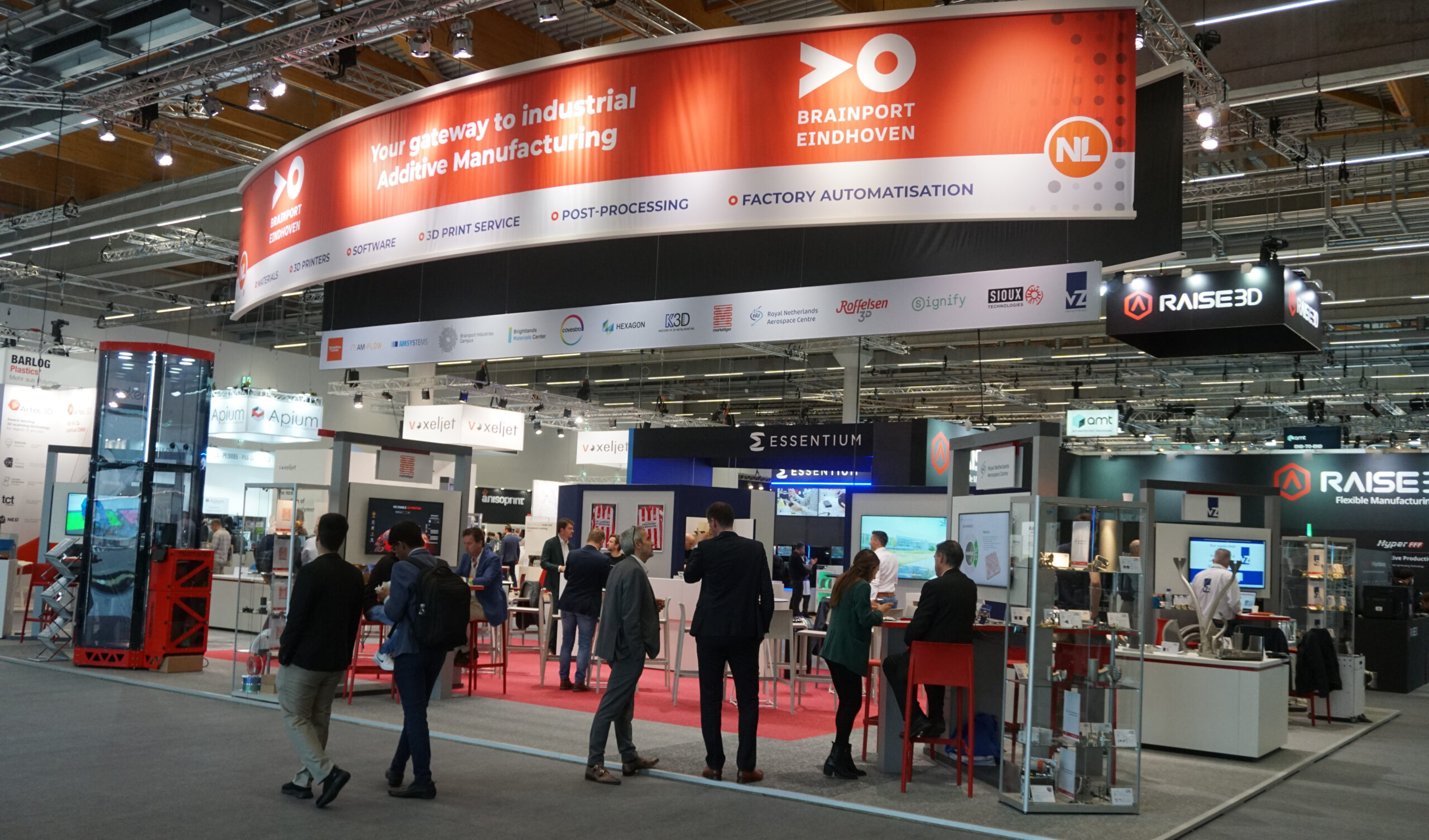

Na een digitale editie in 2020, een 2021 editie die sterk beperkt werd door strikte Covid19 maatregelen was er dit jaar eindelijk weer een ouderwetse editie van Formnext. Met meer dan 800 exposanten, die wilden tonen dat ze niet stil hebben gezeten sinds 2019. Waar zit dan de vooruitgang in?

Drie zaken die opvallen op Formnext: de beurs is de eerste twee dagen druk bezocht. Het aantal partijen dat blijkbaar een markt voor zichtzelf ziet is groot, van poeder- en materialenleveranciers tot aanbieders van componenten en software. En het derde wat opvalt: iedereen praat over de stap naar serieproductie met additive manufacturing wat nu echt gaat gebeuren. Althans volgens de exposanten.

Kentering

Waar het echter om gaat, is de toepassing. De applicaties bepalen uiteindelijk of additive manfacturing toegepast wordt. En daarin scoort Nederland ondanks de hightech toeleveringsindustrie tot nog toe minder dan andere landen, bijvoorbeeld de VS. Toch lijkt hier verandering in te komen. Dat merkt men althans bij K3D, de AM-dochter van Kaak Group. Met name door de supply chain problemen die Tier 1 toeleveranciers sinds de Covid19 pandemie ervaren. “Grote bedrijven die tot nog toe de kaarten tegen de borst hebben gehouden, melden zich omdat ze problemen ondervinden met hun supply chain”, zegt Luuk Wissink, CEO van K3D. Sinds een aantal maanden heeft K3D een tweede AM-technologie in huis, naast het Laser PowderBed Fusion machine van Additive Industries. Met de Wire Arc AM technologie van het Spaanse Meltio print K3D grotere onderdelen, bijvoorbeeld de support voor een conveyor voor de industriële broodbaklijnen. De businesscase wordt bepaald door enerzijds het gebrek aan lassers dat men met additive manufacturing omzeilt, het eenvoudiger productieproces en het gegeven dat klanten de geprinte onderdelen gemakkelijker kunnen reinigen. Anderzijds geeft de doorslag het aan belang winnend thema duurzaamheid. Als overheden de CO2 component in transport zwaarder gaan belasten, zal dat deze technologie in de kaart spelen.

Reverse engineering

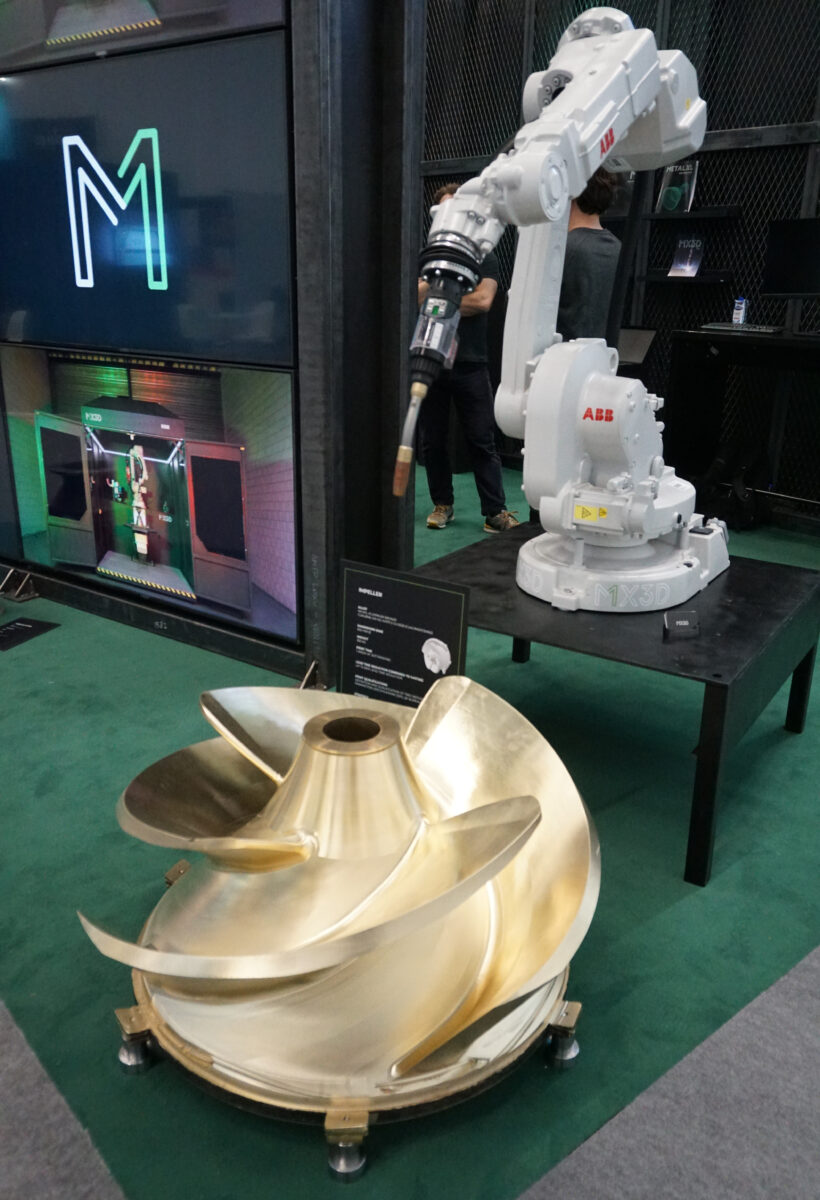

MX3D, de Nederlandse aanbieder van WAAM-technologie, laat nog een heel andere reden zien om te gaan 3D printen. Het Amsterdamse bedrijf heeft een schroef voor een waterpomp van Engie geprint met een speciale koperlegering. Het printproces met de ABB-robot heeft 7 dagen geduurd, 24/7, echte printtijd. Binnenkort wordt het onderdeel gecertificeerd door Bureau Veritas, begin 2023 wil Engie het inbouwen in een bestaande installatie. Deze draait al sinds de jaren vijftig. En daar zit de reden waarom Engie naar MX3D is gekomen: Er bestaan geen tekeningen meer van het huidige onderdeel, een gietstuk. Met reverse engineering heeft MX3D het product gedigitaliseerd en daarna met de M1 geprint.

Thomas van Glabeke, CPO, merkt dat meer bedrijven alternatieven zoeken voor hun gietwerk dat ze de laatste jaren hebben uitbesteed in Azië. Niet alleen voor de zogenaamde obsolete parts, ook voor nieuwe onderdeken. “De kwaliteit in Azië voldoet niet meer aan de specs. Onderbrengen bij Europese gieterijen maakt het product toch wel duur.” Bovendien voor een enkelstuks zoals in de case van Engie is het hele gietproces, inclusief maken van de mallen, kostbaar. Ook een andere klant van MX3D, fabrikant van tuigkabels voor bruggen, zoekt flexibiliteit in de toelevering en wil meer lokaal inkopen. Testen van een 3D geprinte kabelhouder toont een sterkte die oploopt tot 870 kN.

Practice what you preach

Maar kun je nu additive manufacturing ook inzetten voor de productie van fijnmechanische onderdelen, bijvoorbeeld voor in de machinebouw? Trumpf had op Formnext niet alleen de 2e generatie van de TruPrint 1000 bij zich en heeft een speciale titaniumlegering (die sterker is) vrijgegeven voor het grootste AM-systeem, de TruPrint 5000. Als machinebouwer voegt het familiebedrijf de daad bij het woord en gebruikt additive manufacturing voor de productie van onderdelen voor de vlakbed lasersnijsystemen. “Onze missie is demonstreren dat additive manufacturing zinvol is en dat je er geld mee kunt verdienen”, zegt Rene Kreissl, die de businessunit Additive Manufacturing bij Trumpf leidt. Het gaat om een onderdeel voor het koelsysteem van de lasersnijmachines.

Bij Trumpf loopt de productie hiervan 24/7 in Ditzingen. Trumpf, nota bene fabrikant van lasersystemen, gaat niet mee in de laserrace die zich momenteel aftekent in de AM-industrie. Door meer lasers, tot 12 bij SLM Solutions of 9 bij het Chinese E-Plus, te installeren willen sommige fabrikanten de productiviteit opvoeren. Rene Kreissl ziet noch meer lasers noch grotere bouwkamers als de oplossing hiervoor. Bij Trumpf denkt men eerder dat een robuust proces, met een hoge kwaliteit zodat weinig nabewerken nodig is, meer zin heeft. “Wij kijken naar de totale workflow.” Een andere manier om kosten te reduceren is hybrid manufacturing, waarmee Trumpf bedoelt het 3D printen van specifieke features op bestaande componenten, gemaakt met een andere technologie. “Ook op die manier kun je de kosten per onderdeel omlaag brengen zonder meer lasers te installeren”, aldus Kriessl.

Toepassing is leidend

SLM Solutions heeft tot nog toe het meeste aantal lasers in een 3D metaalprinter: 12 in de NXT GEN XII 600, die nu ook met een verlengde Z-as leverbaar is (tot 1.500 mm). De Duitse fabrikant, net overgenomen door Nikon, liet echter op de beurs zien dat de toepassing bepalend is voor het aantal lasers. Op een basismachine met 4 lasers, de SLM280, print automobieltoeleverancier Brose elk jaar zo’n 3,6 miljoen onderdelen de het gebruikt in de stoelen voor diverse automerken. Het gaat om kleine onderdelen, waarvan er 92.000 in een batch worden geprint. Ja, klinkt het bij SLM Solutions: additive manufacturing wordt gebruikt voor serieproductie. Er stond ook een onderdeel voor een Amerikaanse raketbouwer: 1,5 meter hoog, met 12 lasers geprint in 200 uur tijd.

Binder jet systemen in opmars

Op Formnext presenteerden meerdere fabrikanten hun Binder Jetting systemen, de technologie die gebruik maakt van MIM-poeders (Metal Injection Moulding). Desktop Metal is al begin dit jaar begonnen met de uitlevering van het Production System dat op deze technologie is gebaseerd. HP gaat dat nu doen met de Metal Jet S100. En GE Additive stapt in deze markt met de Series 3. Wie denkt dat het allemaal dezelfde technologie zit, heeft het mis. De fabrikanten proberen zich te onderscheiden van elkaar. Zo heeft HP de technologie van de groot formaat 2D printers – voor drukkerijen – doorontwikkeld voor metaal.

De twee kerncompetenties van HP zijn de printkoppen en de chemie voor het binden van het metaalpoeder. Dit laatste zorgt voor een sterke hechting, zodat de groene delen – die nog gesinterd moeten worden – sterker zijn. Daarnaast slaat HP de debinding stap, het verwijderen van het bindmiddel, over. Waar deze twee aanbieders van binder jet technologie zich richten op de productie kleine componenten, print GE Additive onderdelen tot 23 kilogram. De belangrijkste driver is, aldus het concern, de laagste kosten per kubieke centimeter te halen. “Daarmee kunnen we al concurreren met gieten”, zegt Brian Birkmeyer, Product Line Leader. Dat geldt dan voor kleinere en middelgrote series. Met deze technologie wil GE Additive eerst de automobielindustrie als klant binnenhalen. “Als we een veeleisende industrie als de automobiel winnen, komen daarna de andere toepassingen.” Het moet vooral een kortere weg naar onderdelen met gietkwaliteit opleveren.

Uren en geen dagen

Jonah Myerberg, CTO bij Desktop Metal zegt eveneens dat het Shop System 100 keer sneller is dan andere poederbed gebaseerde systemen. De reden hiervoor: de Single Pass technologie de de Amerikanen inmiddels ook toepassen in de zandprinters van ExOne, sinds begin dit jaar onderdeel van de groep. Via de 70.000 nozzles in de printkoppen wordt het bindmiddel sneller en nauwkeuriger op het poeder geplaatst. Dat gebeurt samen met het aanbrengen van een nieuwe laag in een beweging. “Wij printen onderdelen in uren in plaats van dagen”, en dat zorgt voor de kortere doorlooptijd en lagere kosten per onderdeel. Binder jetting gaat metaalprinten mogelijk maken, stelt de Desktop Metal CTO. Gaan deze nieuwe generatie metaalprinters voor de doorbraak zorgen? “Binder jetting is aanvullend aan de laser- en elektronenstraal systemen”, zegt Christopher Schuppe, directeur van GE Additive. “De drie technologieën hebben een kleine overlap.” Maar binder jetting is wel de grote markt die additive manufacturing tot nog toe niet kon bedienen, legt hij uit. De echte serieproductie.

Meer nieuws

ING: personeelstekorten zorgen voor grote uitdagingen

Structurele personeelstekorten stellen de technologische industrie voor grote uitdagingen, stelt ING in een rapport. Alles moet wijken om de toch …

Nieuwe ronde KIA subsidie: 2,5 miljoen voor circulaire maakindustrie

Op 7 mei opent de nieuwe subsidieronde van de Kennis- en Innovatieagenda Circulaire Economie (KIA-CE) voor de ontwikkeling van circulaire …

‘De maakindustrie het meest geraakt door ransomware aanvallen in Nederland’

De maakindustrie wordt het meest wordt getroffen door ransomware in Nederland. De sector incasseert 30% van alle ransomware aanvallen. Dat …

ACM verplicht bedrijven stroom te delen

De Autoriteit Consument & Markt (ACM) wil dat netbeheerders grote bedrijven kunnen verplichten om – tegen vergoeding – flexibiliteit aan …