Ervaar slim assemblageproces in democel TNO op TechniShow

Tijdens TechniShow presenteert TNO in de Factory of the Future lounge een democel waarin verschillende slimme mensgerichte technologieën, zoals Augmented Reality, worden gebruikt om handmatige assemblagetaken te ondersteunen. De democel laat zien hoe moderne vormen van kwaliteitsborging gerealiseerd kunnen worden in het assemblageproces.

De Factory of the Future lounge wordt mede dankzij de demo-opstelling van TNO het middelpunt van Smart Industry. TNO is een organisatie die in Nederland het als taak ziet om bij te dragen aan de vernieuwing van de industrie door de ontwikkeling en inzet van nieuwe technologieën. Daarom presenteert TNO in de Factory of the Future lounge een democel, om bezoekers te laten zien hoe moderne vormen van kwaliteitsborging gerealiseerd kunnen worden in het assemblageproces. “We hebben bij TNO de laatste jaren meerdere demonstratiecellen gebouwd, om toepassingen van nieuwe mensgerichte sleuteltechnologieën te kunnen laten zien. Ook willen we ermee aantonen wat het kan opleveren en hoe je als bedrijf het kan implementeren. Wat we met de democel op TechniShow willen aantonen is dat de medewerker ondanks alle beschikbare slimme technologieën een belangrijke schakel in het assemblageproces is en blijft. Technologieën zoals cobots, Augmented Reality (AR) en support systemen hebben als doel om de medewerker te ondersteunen en de kwaliteit te waarborgen”, vertelt Tim Bosch, Senior Scientist Smart Industry bij TNO.

Door hoge variatie in producten, kleine seriegroottes en een mix aan werknemers met variërende vaardigheden en capaciteiten, is het niet altijd eenvoudig om nieuwe technologie te implementeren. Het vraagt een hoge flexibiliteit om mensen en machines samen te laten werken. Daarom richt TNO zich op mensgerichte technologie zoals straks ook op TechniShow te zien is. Deze technologie ondersteunt de mens in zijn dagelijkse werkzaamheden.

Democel met Augmented Reality

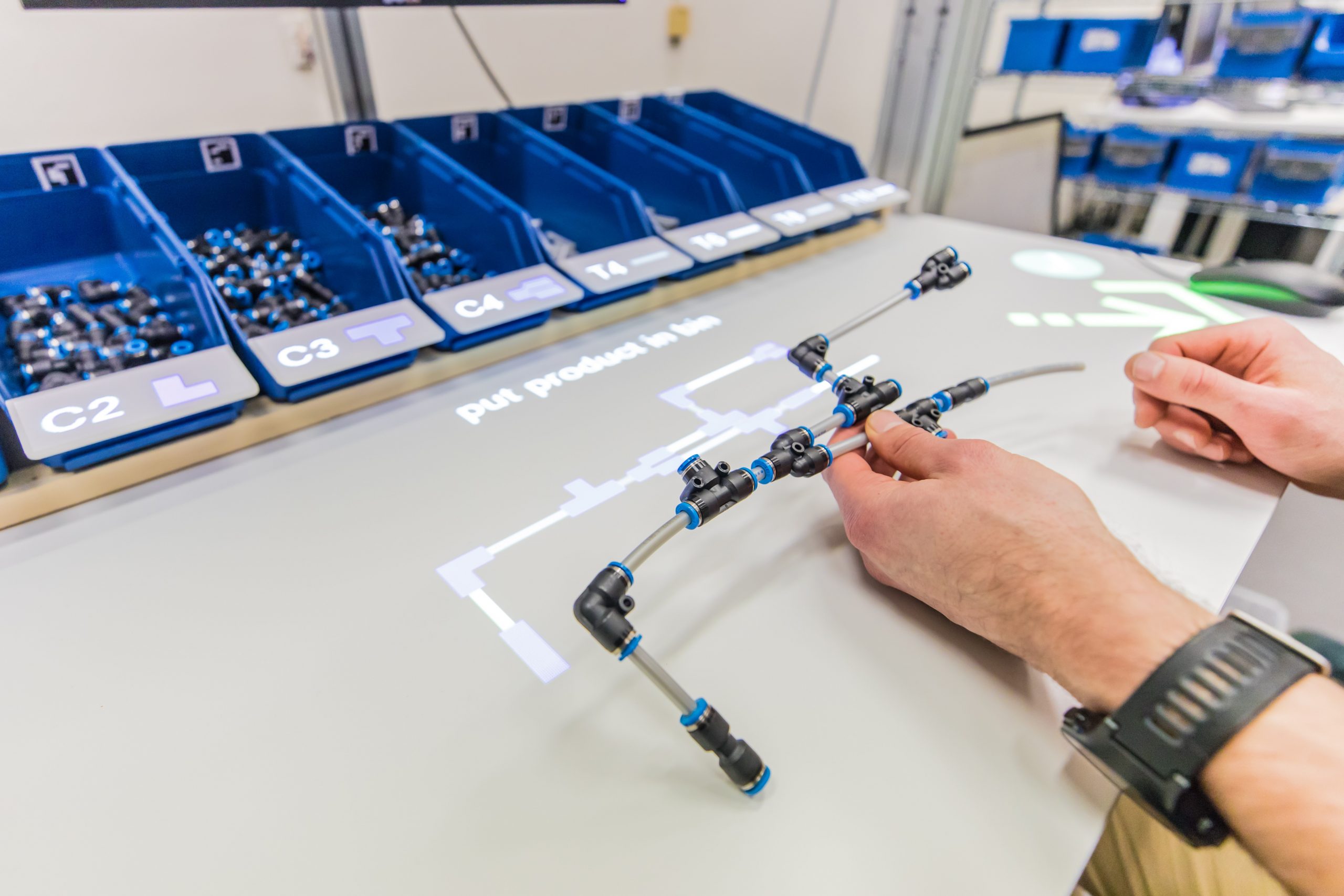

TNO werkt samen met verschillende koplopers in de industrie om manieren te ontwikkelen die ervoor zorgen dat slimme technologieën flexibel ingezet kunnen worden. “Je ziet dat een hele grote groep bedrijven in de maakindustrie zich afwachtend opstelt ten opzichte van cobots, AR en andere Smart Industry technologieën. En dat is op zich ook niet vreemd. Op dit moment is veel hardware en software nog relatief duur voor mkb-ondernemers en niet altijd schaalbaar. Maar dat verandert snel door ontwikkelingen in consumentenelektronica zoals bijvoorbeeld de HoloLens. Hierdoor wordt het toegankelijker. De grootste uitdaging op dit moment is om het gebruiksgemak te vergroten, waardoor nieuwe technologieën sneller en goedkoper bij specifieke werkzaamheden ingezet kunnen worden. Zowel het gebruiksgemak voor de operator als ook voor de werkvoorbereider die bijvoorbeeld werkinstructies moet aanmaken. Met onze partners wil TNO meer flexibiliteit realiseren”, aldus Bosch. Op TechniShow wordt die flexibiliteit gepresenteerd in een montagecel, waarbij montagewerkzaamheden aan verschillende demoproducten worden verricht. Met AR-supportsystemen wordt de bezoeker stapsgewijs door de montage geleid. Zo kan aangetoond worden hoe een bepaald onderdeel moet worden gepositioneerd, waar de schroefbevestigingen zich bevinden, welk gereedschap voor een specifieke taak geschikt is en eigenlijk is zo alle informatie voorhanden. Op basis van ‘eyetracker’ kan het systeem worden bediend en kan de checklist doorlopen worden. Technologieën zoals vision inspecteren vervolgens of de montagewerkzaamheden goed zijn verricht.

Geprojecteerde werkinstructies

Uit pilots in de praktijk blijkt dat het gebruik van AR-supportsystemen niet zozeer effect hebben op de gemeten cyclustijd, maar wel in verhoging van kwaliteit en verkorting van inleertijd. Tevens zorgt AR-projectietechnologie met geprojecteerde werkinstructies voor meer rust bij de werknemer. Medewerkers krijgen een andere rol, waarbij de toegevoegde waarde van de mens is toegenomen. Robots nemen transport- en handlingtaken over. De medewerker voert kritische inspectie- en assemblagetaken uit, ondersteund door een AR-projectiesysteem. Dit voorkomt mogelijke fouten en verkort de inleertijd van nieuwe onervaren medewerkers. Uit TNO onderzoek blijkt dat mensen dankzij AR meer kunnen dan verwacht. Hierdoor kan specialistisch werk toegankelijk gemaakt worden voor minder ervaren werknemers. De inzetbaarheid van werknemers wordt daarmee vergroot, er is minder begeleiding nodig, het eindproduct heeft een hogere kwaliteit en de kans op fouten is nihil dankzij AR-projectietechnologie.

Adaptieve AR-technologie

“Op het gebied van montagewerkzaamheden is in Nederland nog een digitaliseringsinhaalslag te maken. Veel bedrijven werken nog met papieren werkinstructies, waardoor versiebeheer bijvoorbeeld inefficiënt is. Ook zit er veel kennis in de hoofden van ervaren medewerkers. Met steeds kleinere series, waarbij verschillende producten elkaar opvolgen, en met een toename van onervaren medewerkers ontstaat daardoor een grotere kans op fouten. Serie 1 lijkt op serie 2, maar net met andere functies en voor je het weet zit een verbinding op de verkeerde locatie. Hier is nog veel te winnen”, vertelt Bosch. Om dit variabele werk foutloos uit te voeren, werkt TNO nu aan adaptieve AR-technologie. De bedoeling is om de geprojecteerde werkinstructies automatisch aan te kunnen passen aan het type product en de behoefte, ervaring, vaardigheden en prestatie van de gebruiker. Om dat te bereiken terwijl de programmeertijd beperkt blijft, moet het AR-supportsysteem digitaal verbonden zijn aan bestaande informatiesystemen zoals ERP, PLM en CAD. Zo kan bestaande product- en procesdata snel en optimaal worden benut. Volgens Bosch ligt hier nog een grote uitdaging. “De vertaalslag tussen de verschillende informatiesystemen en de projectiesoftware is er nog niet. Op het moment dat we een 3D-model direct kunnen inlezen in de projectiesoftware, dan is een belangrijke stap gemaakt.

Stap voor stap

TNO heeft bij Boers & Co MechaTronica Industrie een pilot verricht met Augmented Reality-ondersteuning bij het handmatig assembleren van productonderdelen.

Boers & Co produceert en assembleert fijnmechanische producten voor bijvoorbeeld reddingsuitrustingen, instrumenten voor brachytherapie en aerospace. Boers & Co werkt regelmatig met flexkrachten, waardoor inleren een terugkerend onderwerp is. Met een AR-systeem en een minimale instructie kan het inleren fors worden gereduceerd. Bij het assemblagewerk krijgt de medewerker aan een flexibel in te richten werktafel met bakjes vol verschillende productonderdelen, stap voor stap aanwijzingen op de tafel én de bakjes geprojecteerd. Door de toevoeging van AR wordt de werknemer continu begeleid in het stapsgewijs volgen van het proces. Vergeet diegene een handeling, dan registreert een sensor dat. Er wordt een rode kleur geprojecteerd en het proces gaat simpelweg niet verder naar de volgende stap. De AR-instructie helpt bij de transitie die Boers & Co wil maken van assembleren in batch naar one-piece-flow.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …