Enkelstuksproductie met een lasrobot

Wie aan enkelstuksproductie denkt, denkt niet meteen aan robotlassen. Toch last Marel Stork Poultry Processing in Boxmeer de onderdelen voor haar kippenslachtmachines tegenwoordig niet meer seriematig, maar in enkelstuks. De reden? Het zo kort mogelijk houden van de levertijden. De nieuwe lasrobot last alleen op afroep af en is gekoppeld aan een magazijnsysteem. Ieder gelast onderdeel gaat vervolgens direct door naar de opvolgende freesbewerking. Het resultaat is een continue workflow in de productie.

Marel Stork Poultry Processing is één van de wereldspelers als het om high-end systemen voor pluimveeverwerking gaat. Wereldspeler in deze zeer concurrerende markt word je niet zomaar. Het vergt innovatiekracht en de wil om de productie te blijven optimaliseren, om zo ook op prijsniveau mee te kunnen. Gelukkig beschikt Marel Stork Poultry Processing over beiden.

Twee productielocaties

Op de productielocaties van het voormalige Stork PMT in Dongen en Boxmeer werken de ingenieurs van Marel Stork continu aan betere systemen en processen. Hierbij worden alle kleinere onderdelen voor de kippenslachtmachines in Dongen gemaakt. Ontwikkeling en afbouw vinden plaats in de hoofdvestiging in Boxmeer. Industrial engineer André Kouwenberg is trots op de innovaties die de machinebouwer keer op keer weet door te voeren. “In Dongen zit van oudsher veel technische kennis. Dat is terug te vinden in de drive waarmee we telkens weer als eerste gebruikmaken van nieuwe productietechnologie. Als het om lassen gaat, behoren we in onze sector tot de pioniers op het gebied van lasrobotisering en offline programmering. Ook waren we het eerste bedrijf dat ervaring opdeed met visiongestuurd lassen waarbij de lasnaad automatisch gevolgd word.”

Ontwikkelingen sturen

Volgens Kouwenberg is het zijn van een early adapter niet alleen gunstig voor eigen product- en procesinnovatie. Ook zit je vooraan als het gaat om innovaties van toeleveranciers. “Als early adapters zijn we meestal nauw betrokken bij de ontwikkeling van nieuwe technologie. Dit doe je namelijk het beste samen. Voor wat betreft het robotlassen is veel van onze feedback door Valk Welding en Panasonic verwerkt in latere versies. Door die open houding en korte communicatielijnen kregen we gedurende de afgelopen 25 jaar veel vertrouwen in de mensen van Valk Welding en durfden we de overstap naar dit drastisch andere proces en de nieuw te ontwikkelen productiecel wel aan.”

Continue workflow

Marel Stork, die haar kippenslachtmachines op klantorder bouwt, wilde met de nieuwe cel een continue workflow in de productie mogelijk maken. Kouwenberg legt uit: “We willen zo min mogelijk producten in batches produceren. Maar we willen wel het hele traject van lasersnijden, lassen en frezen in één flow uitvoeren. Wanneer we bijvoorbeeld twintig onderdelen nodig hebben, gaan we niet wachten tot deze allemaal klaar zijn. In plaats daarvan gaat ieder gereed product direct door naar de freesafdeling. In feite werken we dus volgens het principe van Quick Response Manufacturing. Daarvoor hebben we een kijkje in de keuken van autofabrikanten genomen. Ook daar moet ieder onderdeel direct worden verwerkt zonder dode tijd te creëren. Zo houd je de levertijden zo kort mogelijk.”

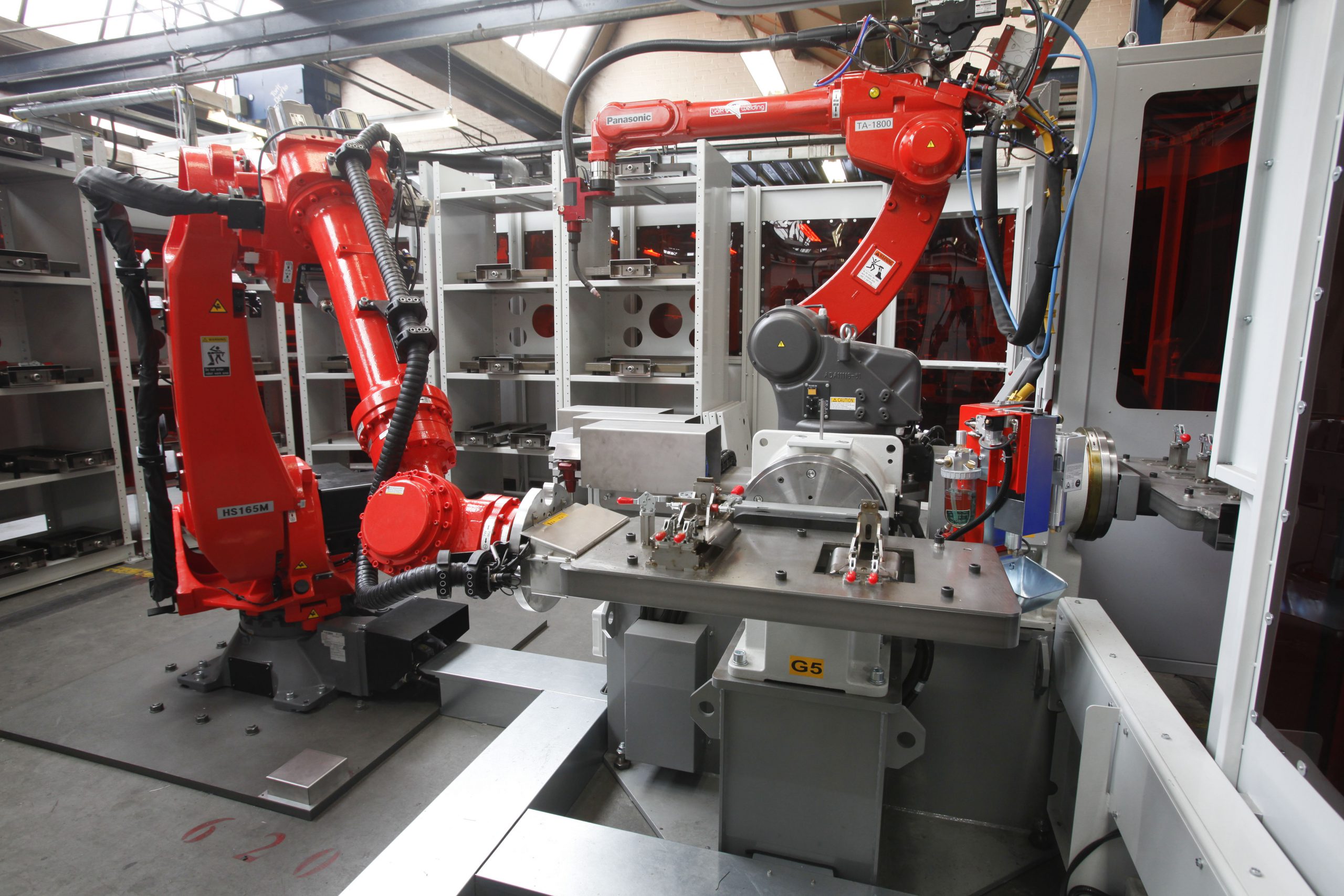

Handlingrobot bedient lasrobot met twee werkstations

De onderdelen worden in de nieuwe productiecel op palletdragers gespannen en op één van de 58 palletplaatsen in het magazijn opgeslagen. Voor een te lassen onderdeel haalt een Panasonic HS-165-handlingrobot de bewuste pallet uit het magazijn en bevestigt deze op één van de beide werkstations van de Panasonic TA 1600-lasrobot. Terwijl de lasrobot het onderdeel last, wordt een volgende pallet op het andere werkstation gewisseld. Zodra een pallet met één of meerdere onderdelen is gelast, wordt deze door de handlingrobot weer terug in het magazijn gelegd of direct richting outputplaats. Kouwenberg legt uit: “De cel bevat 58 maldragers met in totaal 240 verschillende mallen. Door de juiste combinaties te maken tussen fast- en slowmovers bereik je de juiste productiebalans met een continue workflow.”

Software bepaalt productie

De software bepaalt welk onderdeel als eerste wordt gelast, en adviseert de operator, en niet andersom. De operator kan het systeem wel onderbreken. Cees Wieringa: “Daarvoor is er aan de voorzijde van de cel een derde werkstation, waar de operator een onderdeel zelf in en uit kan nemen. Zonder die mogelijkheid zou het systeem te star zijn en loop je het risico dat de assemblage onnodig op één onderdeel moet wachten.” Deze software is volledig door de software-engineers van Valk Welding geschreven.

Afscheid van oude generatie lasrobot

Met de ingebruikname van de nieuwe productiecel neemt Marel Stork afscheid van een oude Panasonic WG-lasrobot met drie bijbehorende werkstations. Veertien jaar lang moesten de onderdelen daarin handmatig worden opgespannen, voordat de lasrobot deze af kon lassen. Kouwenberg sluit af: “De oude cel is een goed voorbeeld van de manier van automatiseren zoals we dat vijftien jaar geleden deden. Met de nieuwste robottechnologie en logistieke automatisering kunnen we weer tien jaar op een efficiënte en flexibele manier vooruit.”

Hygiënisch lassen

Een zeer belangrijk punt in de voedselverwerkende industrie is voedselveiligheid. Wie een hygiënische machine bouwt, moet ervoor zorgen dat er geen voedsel achter hoekjes of randjes kan blijven zitten. Bovendien moet alles zeer goed en eenvoudig reinigbaar zijn en moeten gebruikte materialen bestand zijn tegen de gebruikte ontsmettende reinigingsmiddelen. Gevolg is dat de meeste machineonderdelen uit rvs zijn vervaardigd, er veel ronde hoeken zijn en je rechthoekige kokerprofielen nooit ‘horizontaal’ gelast zal zien. Op een plat vlak kan immer water blijven staan: een potentiële bron voor bacteriën. Ook de eisen die aan de lassen worden gesteld zijn extra streng. Hoewel er geen specifieke normen zijn voor lassen in de voedselverwerkende industrie, geldt in overeenstemming met voorgenoemde eisen dat gaatjes, lasspetters en undercut (groefvorming door te hoge temperaturen) uit den boze zijn. Dit vergt een goede proceskennis en beheersing van de procesparameters. Gelukkig heeft ook Marel Stork een speciale door Panasonic ontwikkelde softwaremodule in gebruik, die ervoor zorgt dat door een optimale stroombronaansturing spettervorming en andere ongewenste effecten minimaal zijn.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …