Klassieke metaalprinttechnologie heeft serieuze concurrentie gekregen

Jarenlang was Laser PowderBed Fusion (LPBF), het lasersmelten van metaalpoeders, dé technologie voor additive manufacturing van metalen componenten. De laatste jaren zijn er andere technieken op de markt gekomen; van het 3D-printen met metaalgevuld filament en WAAM tot en met binder jetting. Zien metaalbedrijven door de bomen nog wel het bos?

Afgelopen zomer maakte Carsten Merklein, Vice President Additive Manufacturing bij Schaeffler, eigenlijk met één zin veel duidelijk, toen hij in zijn presentatie op Rapid.Tech de AM-strategie van de toeleverancier uiteenzette. “Alle relevante technologieën staan op onze roadmap.” Om er direct aan toe te voegen dat het wel lastig wordt om goed in te schatten welke technologie echt geschikt is voor serieproductie. Opvallend: het klassieke 3D-metaalprinten, de laserpoederbed-technologie, ontbrak in zijn opsomming. Schaeffler denkt het meeste aan binder jetting en Directed Energy Deposition, het oplassen van metaal – hetzij met poeder, hetzij met lasdraad. Waarom niet LPBF? “Laserpoederbed-technologie was ver weg van volumeproductie, maar de laatste twee jaren is er veel gebeurd. We zien potentieel.” De twee andere technieken krijgen momenteel toch de voorkeur, hoewel Schaeffler met de klassieke technologie al ringlagers heeft geproduceerd.

Metaalfilament

Het verhaal van Schaeffler weerspiegelt de verandering die sinds een jaar of vijf, zes gaande is op het vlak van additive manufacturing van metaal. Er zijn nieuwe technieken ontwikkeld en andere, al langer bestaande technieken, hebben een impuls gekregen doordat kapitaalkrachtige nieuwkomers ze oppikken. Dit maakt het voor de metaalverwerkende bedrijven die zich oriënteren op additive manufacturing van metaal niet gemakkelijker. 3D-metaalprinten kan tegenwoordig al vanaf een investering van grofweg 10 mille in een FFF 3D-printer, aangevuld met een rol filament die voor een deel gevuld is met metaalpoeder. Dit is een vrij recente ontwikkeling die vooral in gang is gezet door BASF, dat met Ultrafuse een 316L-materiaal voor FFF-printers op de markt heeft gebracht. De onderdelen die men hiermee print, moeten nog gesinterd worden, en het bindmiddel moet eruit. Dat doet BASF zelf. Pas daarna krijgen de werkstukken de definitieve maat en materiaaldichtheid. Dit is de achilleshiel: het beheersen van deze krimp is niet gemakkelijk. Hierin schuilt het prijsverschil tussen een standaard FFF-printer met een losse sinteroven, en een geïntegreerd systeem inclusief een sinteroven die aangestuurd wordt vanuit software van de fabrikant, zoals de systemen van Markforged en Desktop Metal, of de Fusion Factory van het Duitse Xerion. Deze systemen zijn een factor 20 duurder. Belangrijk is verder te weten dat deze technologie nooit de materiaaldichtheid en nauwkeurigheid zal halen van een onderdeel dat met een laserpoederbed-machine is geproduceerd.

Binder jetting: een belofte

Binder jetting staat sinds een aantal jaren sterk in de belangstelling, niet in de laatste plaats doordat Desktop Metal en HP erop inzetten. Binder jetting bestaat echter al langer. ExOne, onlangs overgenomen door Desktop Metal, bouwt deze machines al vele jaren. Digital Metal net zo. Kenmerkend is dat het een tweetrapsproces is, dat in eerste instantie onderdelen oplevert die vergelijkbaar zijn met Metal Injection Molding-onderdelen (MIM) die in een oven gesinterd worden. De poeders voor binder jetting-machines hebben vaak een hoger aandeel metaal dan MIM-poeders. De density na het sinteren is vergelijkbaar; hoger dan 97%. Dit zijn betere waarden dan bijvoorbeeld die van gietstukken. De voordelen van deze technologie zijn de snelheid en het feit dat men minder warmte inbrengt dan bij LPBF. Supportstructuren zijn niet nodig. Het nadeel van de technologie is dat men beperkt is qua afmetingen; vooralsnog zie je vooral kleinere onderdelen. Daarnaast is de vormvrijheid minder groot dan bij lasersmelten van metaalpoeder. Zowel Desktop Metal als HP stelt dat binder jetting een interessante technologie is voor de automobielindustrie, omdat de machines zich lenen voor volumeproductie. In één batch kan men tot wel honderden onderdelen combineren. Dat heeft een positief effect op de cpp (cost per part), een essentiële factor in de automobielindustrie, zegt Anwar Shad, Proces Engineer Binder Jetting bij VW. “Wij denken dat de kosten van binder jetting nu al lager zijn dan die van laser-poederbed”, zei de VVW-engineer onlangs in een presentatie. Ook hij noemt het beheersen van de krimp als kritische succesfactor. Met specifiek op binder jetting aangepaste ontwerprichtlijnen heeft Volkswagen dit probleem onder de knie en zit men qua maatnauwkeurigheid iets boven die van de LPBF.

De klassieker onder de AM-technieken

De klassieke technologie voor additieve productie in de metaalindustrie is Laser Powderbed Fusion (LPBF), zoals de benaming volgens de internationale standaard luidt. Met name in de lucht- en ruimtevaart – maar ook wel in de medische industrie – is dit momenteel dé standaard AM-technologie. De technologie heeft voor toepassingen in de vliegtuigbouw zijn nut bewezen. Onderdelen zijn bestand tegen hoge drukken, en met ontwerpkennis en een goede beheersing van het AM-proces kan men zeer hoge dichtheden realiseren van meer dan 99,9%. Daarnaast kan men het risico op microscheuren, die vermoeiïng kunnen veroorzaken, minimaliseren. Oppervlakteruwheden zijn ook acceptabel. Siemens Energy, de eerder dit jaar afgesplitste energietak, heeft meer dan 50 AM-systemen voor metaal in gebruik. Afgelopen jaar heeft het concern zo’n 4.500 additief-onderdelen geproduceerd, voornamelijk voor gasturbines. “We kunnen daarmee voorraden verminderen en leadtimes verkorten”, noemt Jochen Eickholt, CEO, twee voor Siemens Energy belangrijke voordelen. Het belangrijkste voordeel is echter de mogelijkheid om nieuwe legeringen in te zetten die tegen nog hogere temperaturen bestand zijn. Dit zijn legeringen die verspanend amper of zelfs niet bewerkt kunnen worden, maar wel zorgen voor een hoger rendement van de energiecentrales. Siemens ziet echter ook nog beperkingen, onder andere in de Overall Equipment Effectiveness (OEE). Deze ligt bij Siemens op dit moment rond de 75% en dat is te laag. Daarnaast wil men grotere bouwvolumes en moet de hele AM-keten, van voorbereiding tot nabewerking, digitaal worden ontsloten. De grotere bouwvolumes komen er. Er zijn al LPBF-systemen die tot meer dan een meter in één richting gaan. Met multilasertechnologie probeert men daarbij de productiviteit op een hoger peil te houden of te brengen. De meningen over deze oplossing lopen echter uiteen. Hoe meer warmte men in het proces brengt, hoe moeilijker het wordt om het te beheersen en vervorming van de onderdelen te voorkomen, zo stellen sommigen. De grootste uitdaging voor de aanbieders van de klassieke techniek is het verlagen van de kosten per onderdeel. Dit zal vooral van het optimaliseren van de AM-procesketen moeten komen.

Elektronenstraal

Een variant van de LPBF-technologie is Electron Beam Melting (EBM), waarbij de laser als energiebron vervangen wordt door een elektronenstraal. De bekendste aanbieder is GE Additive-dochter Arcam in Zweden. Door dichtgetimmerde patenten zijn er lange tijd geen andere aanbieders geweest. Sinds kort zijn ze er wel, zoals Freemelt. De interesse van nieuwe spelers wordt ingegeven doordat men puur koper kan 3D-printen, iets dat bij de LPBF-technologie lastiger is (maar niet meer onmogelijk). Een EBM-machine is eigenlijk een grote ouderwetse beeldbuis die de hele bouwkamer beslaat. Er wordt in een vacuüm geprint, met als toevoeging helium. Thermische- en restspanningen zijn er amper, en microscheuren evenmin. Dit komt doordat deze techniek geen warmte als energiebron gebruikt, maar de kinetische energie van de elektronen.

DED

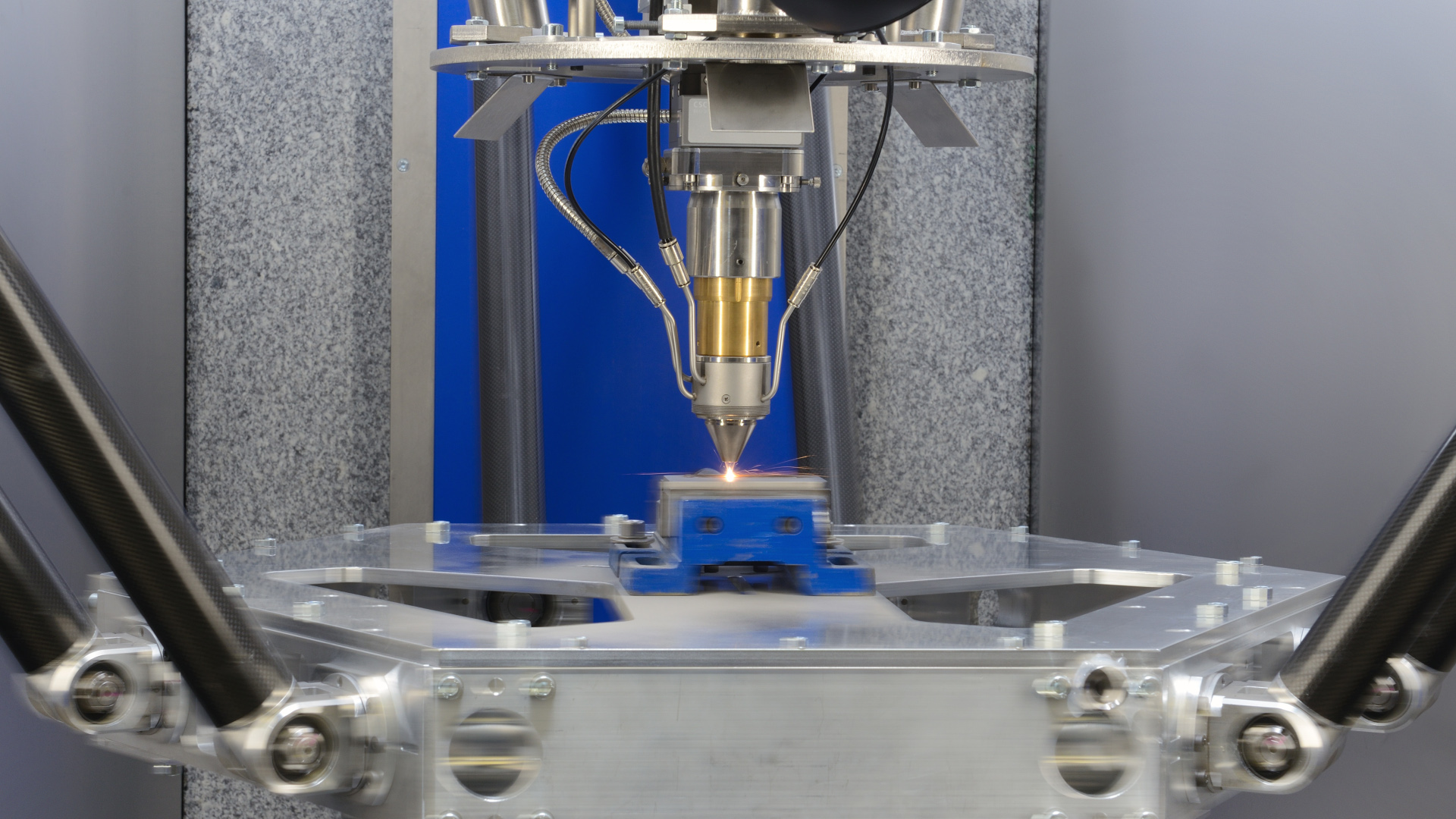

De tot nog toe beschreven AM-technieken spelen zich allemaal af binnen een afgesloten bouwkamer. Bij Directed Energy Deposition kan dat ook het geval zijn, maar het hoeft niet per se. Met kinetische of laserenergie wordt metaal gesmolten en nauwkeurig gepositioneerd. DED-technologie is er in veel varianten: van het smelten van lasdraad die met een robot op de juiste plaats wordt gedeponeerd (WAAM, Wire-Arc AM) tot het mengen van meerdere legeringselementen en zelfs het printen met elektronenstraal in een vacuümkamer, zoals Sciaky doet. Deze AM-technologie heeft drie belangrijke voordelen. Ten eerste gebruikt men materialen die al gecertificeerd zijn voor andere technieken, bijvoorbeeld cladden of lassen. Omdat deze technieken vaak al tientallen jaren bestaan, is er een volwassen markt en zijn de materialen aanzienlijk goedkoper dan bij LPBF. Het tweede voordeel is dat men – afhankelijk van de variant – een robot kan inzetten, waardoor men minder beperkt is qua bouwvolume. Het derde voordeel is dat men veel meer volume kan opbouwen per tijdseenheid. Het is mogelijk om per uur tot enkele kilo’s materiaalopbouw te komen. Daar staat wel tegenover dat de nauwkeurigheid geringer is naarmate de werkstukken groter worden. Deze moeten altijd mechanisch worden nabewerkt. DED is een relatief eenvoudige techniek qua programmeren. Hierdoor is de stap naar additive manufacturing voor een metaalbedrijf kleiner, nog afgezien van het feit dat men voor deze machines geen aparte, beveiligde ruimten voor bijvoorbeeld opslag van poeders nodig heeft. Wat DED een impuls kan geven, is dat men op bestaande producten verder kan bouwen, bijvoorbeeld specifieke features die op een onderdeel worden aangebracht. Ook het gegeven dat eenvoudiger meerdere materalen kunnen worden gecombineerd, spreekt voor deze technologie. In de VS heeft Optomec, een Amerikaanse aanbieder, al een machine gecertificeerd voor vliegtuigonderdelen.

Supersnel 3D-metaalprinten

De allernieuwste ontwikkeling, zoals die onlangs op Formnext in Frankfurt was te zien, is de doorontwikkeling van de extreem snelle claddingtechnologie EHLA naar het produceren van 3D-vormen. EHLA is enkele jaren geleden door Fraunhofer ILT ontwikkeld als alternatieve technologie voor hardchromen deklagen. In plaats van snelheden tot 2 meter per minuut bij klassiek lasercladden, haalt men met deze technologie snelheden tot 500 meter per minuut. De deklaag die men aanbrengt, is slechts 25 micrometer dik. Samen met een Duitse machinebouwer is de technologie doorontwikkeld voor het produceren van 3D-componenten. Hoewel de onderzoekers zeggen dat er nog werk in zit om complexe fijne structuren te printen, denken ze wel dat de additive manufacturing hiermee kan opschalen naar volumeproductie voor specifieke toepassingen.

Dit is de rode draad door alle ontwikkelingen: voor elke technologie is er wel een toepassing. Zo is additive manufacturing voor metaal op weg om tegen het eind van dit decennium een gekwalificeerde productietechnologie te worden voor volumeproductie, verwacht de AM-baas van Schaeffler.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …