Kunstmatig netwerk optimaliseert vijfassig frezen

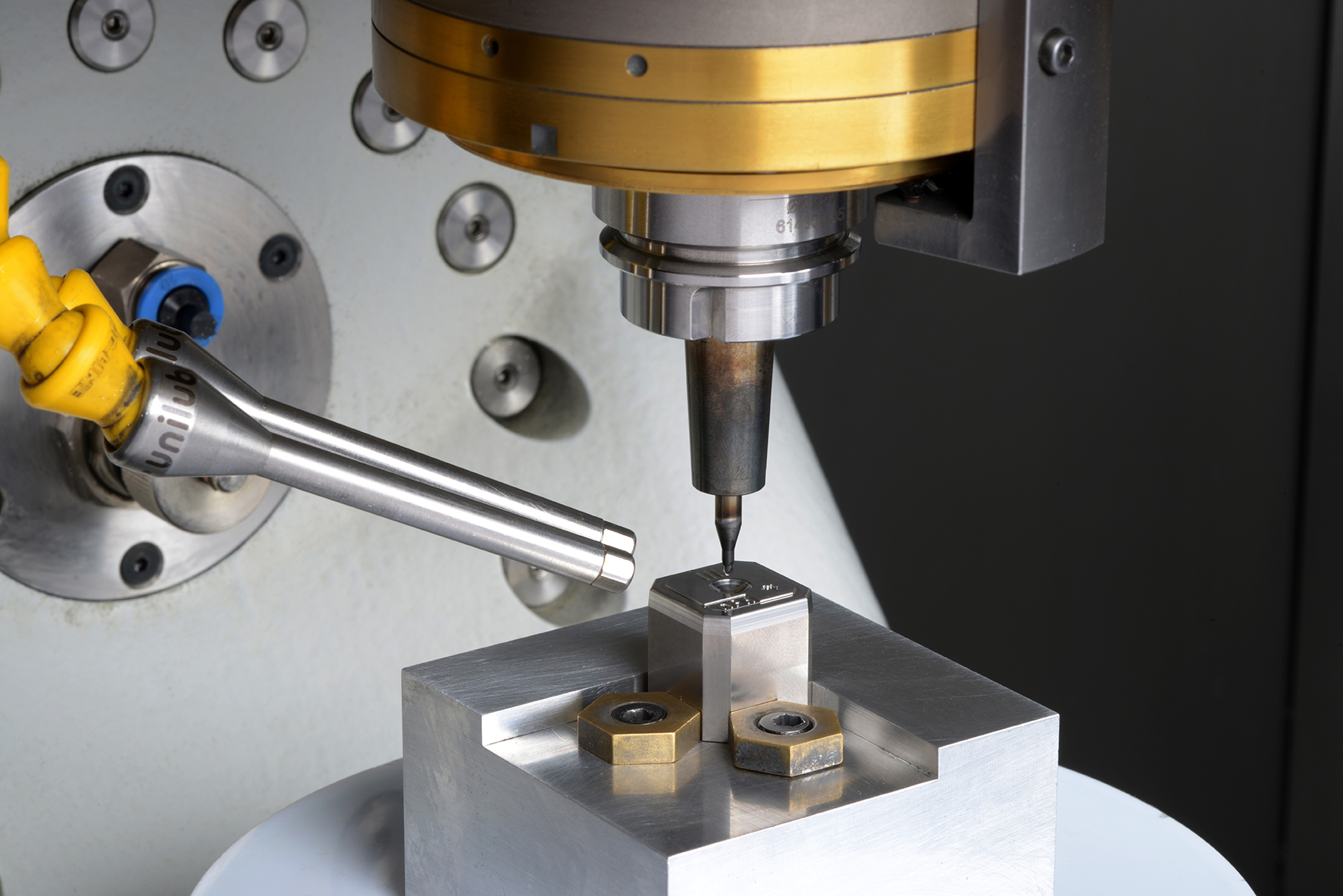

Het Fraunhofer Instituut voor Productietechnologie IPT uit Aken (D) werkt samen met vier partners aan de ontwikkeling van een softwaremodule voor CAM-systemen die met behulp van een kunstmatig neuraal netwerk het vijfassige freesproces kan optimaliseren. Het netwerk leert de gereedschapsslijtage tijdens het frezen nauwkeurig te voorspellen en de gereedschapspaden daarop aan te passen.

Het toevoegen van digitale systemen aan traditionele productieprocessen, zoals frezen, maakt niet alleen het ontwerpen van producten eenvoudiger, maar verbetert ook de kwaliteit van het product terwijl de standtijd wordt verlengd. Conventionele CAM-systemen die NC-codes programmeren voor vijfassig frezen hebben echter nog niet de juiste procesoptimalisatiefuncties. Bij het frezen wordt vaak de gehele energie van het proces geconcentreerd op een klein deel van de snijkant van het gereedschap. Dit leidt tot een snelle slijtage van het gereedschap. Als de energie van het freesproces over de gehele snijkant kan worden verdeeld, wordt de levensduur van het freesgereedschap verlengd. Het zou daarom behulpzaam zijn om op elk moment informatie te hebben over de mate van gereedschapsslijtage, bijvoorbeeld in het CAM-systeem.

Optiwear

Samen met een industrieel consortium heeft Fraunhofer IPT nu het ‘OptiWear’-onderzoeksproject gelanceerd met als doel een langere standtijd te bereiken zonder in te boeten aan kwaliteit. Hiervoor ontwikkelen de partners zowel de technologie als de simulatiesoftware voor vijfassig frezen. Met behulp van een kunstmatig neuraal netwerk identificeert de software precies die delen van de snijkant van het gereedschap waarvan wordt verwacht dat ze een bijzonder hoge gereedschapsslijtage hebben. Het net leert de gereedschapslijtage tijdens het frezen nauwkeurig te voorspellen en de gereedschapspaden aan te passen zodat de slijtage over een groot deel van de snijkant wordt verdeeld. De lagere slijtage van de snijkant van het gereedschap maakt het mogelijk om werkstukken nauwkeuriger te frezen. De langere standtijd leidt niet alleen tot een betere productkwaliteit, maar ook tot lagere totale productiekosten.

Interfaces met bestaande CAM-systemen

De onderzoekers combineren de informatie uit het neurale netwerk met een simulatieplatform voor vijfassige freesprocessen. Het platform SimCutPro is ontwikkeld door Fraunhofer IPT. De softwaremodule is geïntegreerd in het CAM-systeem om een geautomatiseerd en consistent productieplanningsproces te garanderen. Omdat SimCutPro al interfaces heeft met CAM-systemen zoals Siemens PLM NX, kunnen geïnteresseerde bedrijven de nieuwe module eenvoudig integreren in hun productie als ze al gebruik maken van de simulatiesystemen.

De nieuwe softwaremodule is gebaseerd op een vergelijkbare module die Fraunhofer IPT al heeft ontwikkeld voor draaiprocessen. De wetenschappers zijn er daarom van overtuigd dat het functionele principe ook kan worden toegepast op andere verwerkingstechnologieën.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …