Laser-MES last dik aluminium met weinig vermogen

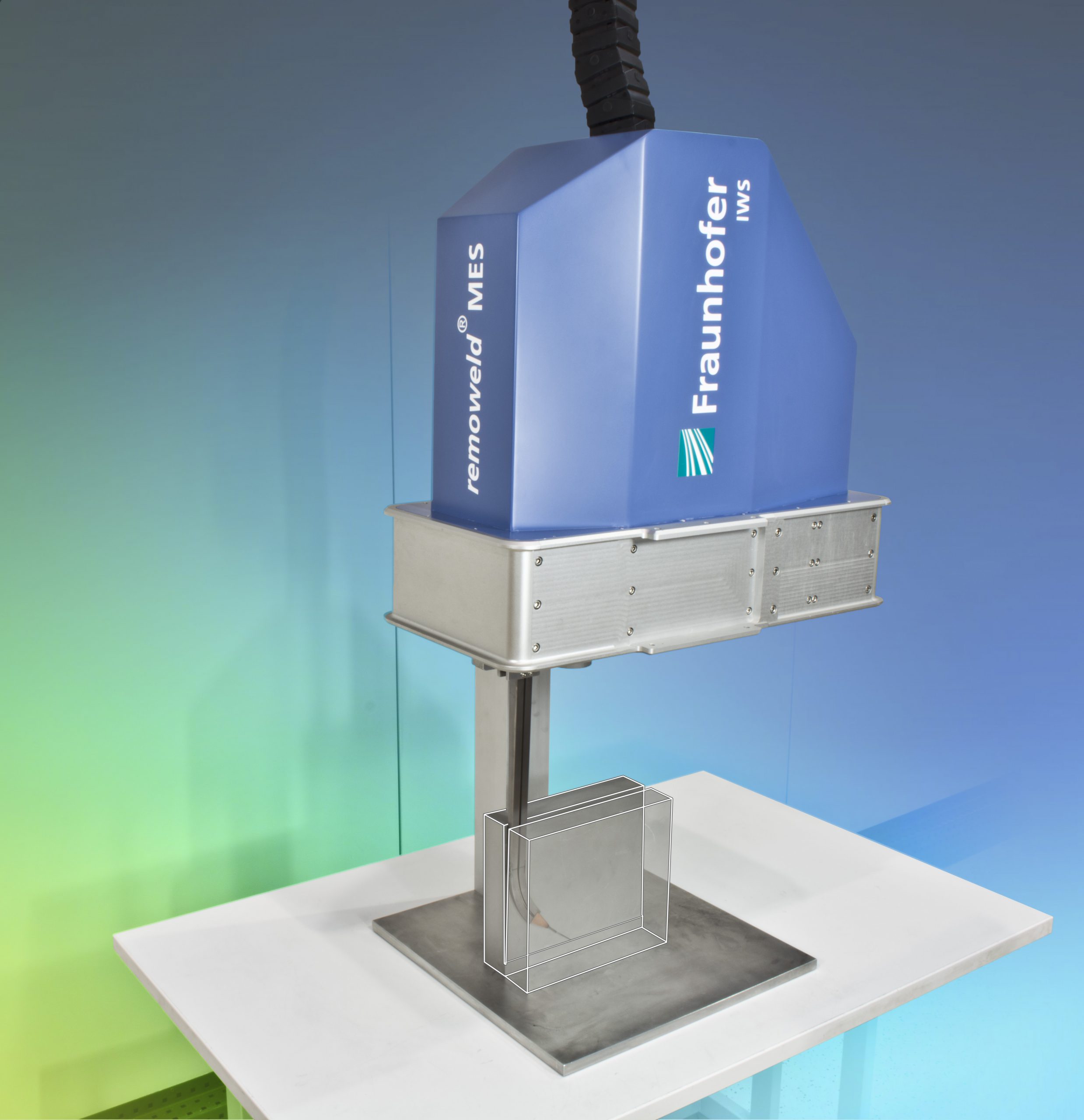

Vertrouwen en zekerheid zijn belangrijke criteria voor de invoering van innovatieve lasprocessen, ook voor de moderne scheepsbouw. Voor het verbinden van tot 50 mm dikke componenten uit zeewaterbestendige aluminiumlegeringen heeft het Fraunhofer IWS een nieuw, efficiënt laserlasproces ontwikkeld. Een belangrijk voordeel van het nieuwe systeem is het relatief lage laservermogen (< 4kW) voor het lassen van grote plaatdikten. Hierdoor zijn lasverbindingen te realiseren met een geringe lasnaadbreedte. De geringe warmte-invoer zorgt tevens voor een minimale vervorming van het werkstuk

Met de ontwikkeling van het ‘Laser-Mehrlagen-Engstspalt-Schweißen’ (laser-MES) voor o.a. de scheepsbouw kunnen componenten met een grote wanddikte kwalitatief en economisch worden gelast. Voor industrieel gebruik zijn naast de voordelige investeringskosten van de laserbron ook de enorme besparingen (tot wel 80%) op lastoevoegingsmaterialen in vergelijking met conventionele lasmethoden een belangrijk voordeel van het laser-MES systeem. Tevens zijn er minder nabewerkingen nodig omdat het werkstuk minder vervormt door de geringe warmte-inbreng.

Reproduceerbaar

De sleutel voor een reproduceerbare werkwijze is de integratie van sensoren en cameratechniek die enerzijds de diepte en breedte van de lasnaad meten en anderzijds het lasproces controleren. Het laser-MES systeem dat bestaat uit een modulair las-systeem met een afzonderlijk ontwikkelde PLC-gebaseerde besturing is inmiddels op de markt gebracht.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …