Mahle en Trumpf printen zuigers Porsche 911 GT2 RS

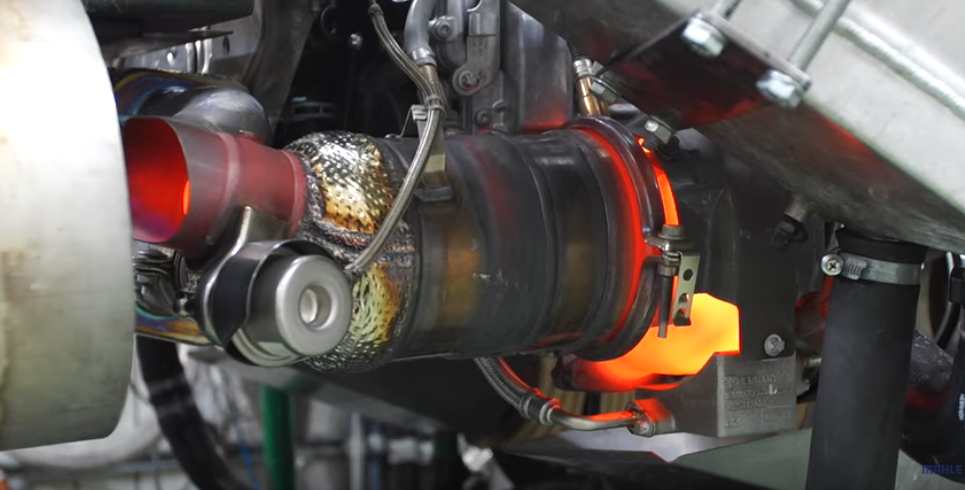

Porsche heeft samengewerkt met machinegereedschappenproducent Trumpf en auto-onderdelenbedrijf Mahle om zuigers te 3D-printen voor de motor van zijn vlaggenschip 911 supercar. Met behulp van Laser Metal Fusion (LMF) 3D-printen hebben de ingenieurs van de autofabrikant de structuur van het auto-onderdeel kunnen optimaliseren voor wanneer het onder belasting staat. Door kunstmatige intelligentie geleide additieve productie heeft Porsche ook een koelkanaal in de ‘kroon’ van de component kunnen integreren. Deze kenmerken hebben niet alleen het gewicht van de zuiger met tien procent verlaagd in vergelijking met die van het bedrijf in serieproductie, maar ze hebben ook 30 pk toegevoegd aan de motorvermogen van de motor.

“Dankzij de nieuwe, lichtere zuigers kunnen we het motortoerental verhogen, de temperatuurbelasting van de zuigers verlagen en de verbranding optimaliseren”, legt Frank Ickinger van de afdeling geavanceerde aandrijfontwikkeling bij Porsche uit. “Dit maakt het mogelijk om tot 30 pk meer vermogen te halen uit de 700 PS biturbomotor, terwijl tegelijkertijd de efficiëntie wordt verbeterd.”

Door 3D-printen te gebruiken in plaats van conventionele productiemethoden om de zuigers te maken, kon Porsche het materiaalgebruik concentreren op gebieden waar de component werd blootgesteld aan de hoogste externe krachten. Deze techniek maakte de zuigers aanzienlijk lichter dan die in de huidige supercars, en leverde een extra 30 pk van zijn 3,8-liter twin-turbomotor, waardoor hij opliep tot 730 pk.

Porsche produceerde zes prototype zuigers met behulp van een zeer zuiver M174 + aluminiumlegeringspoeder dat in eigen beheer door Mahle was gemaakt en 3D-geprint met behulp van een Trumpf 5000-systeem. In een proces dat in totaal 12 uur in beslag nam, werden de 1200 lagen van het onderdeel geconstrueerd met behulp van een lasersmeltende 3D-printtechniek, die het poeder tot het eindproduct vormde. De gedrukte zuigers ondergingen vervolgens dezelfde voorbereidende stappen als hun conventionele tegenhangers: verspanen, meten en testen.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …