NSK ontwikkelt nieuw materiaal voor windmolenlagers

‘White Structure Flaking’ is een vorm van lagerschade die optreedt in windturbines en andere aandrijfsystemen. De oorzaken hiervan zijn lang onbekend gebleven, maar lagerspecialist NSK onderzocht de zaak. De resultaten van dat onderzoek leidden tot de ontwikkeling van een nieuw materiaal voor de lagers dat de levensduur van windturbines drastisch kan verlengen. Het nieuwe materiaal heet AWS-TF (Anti White Structure).

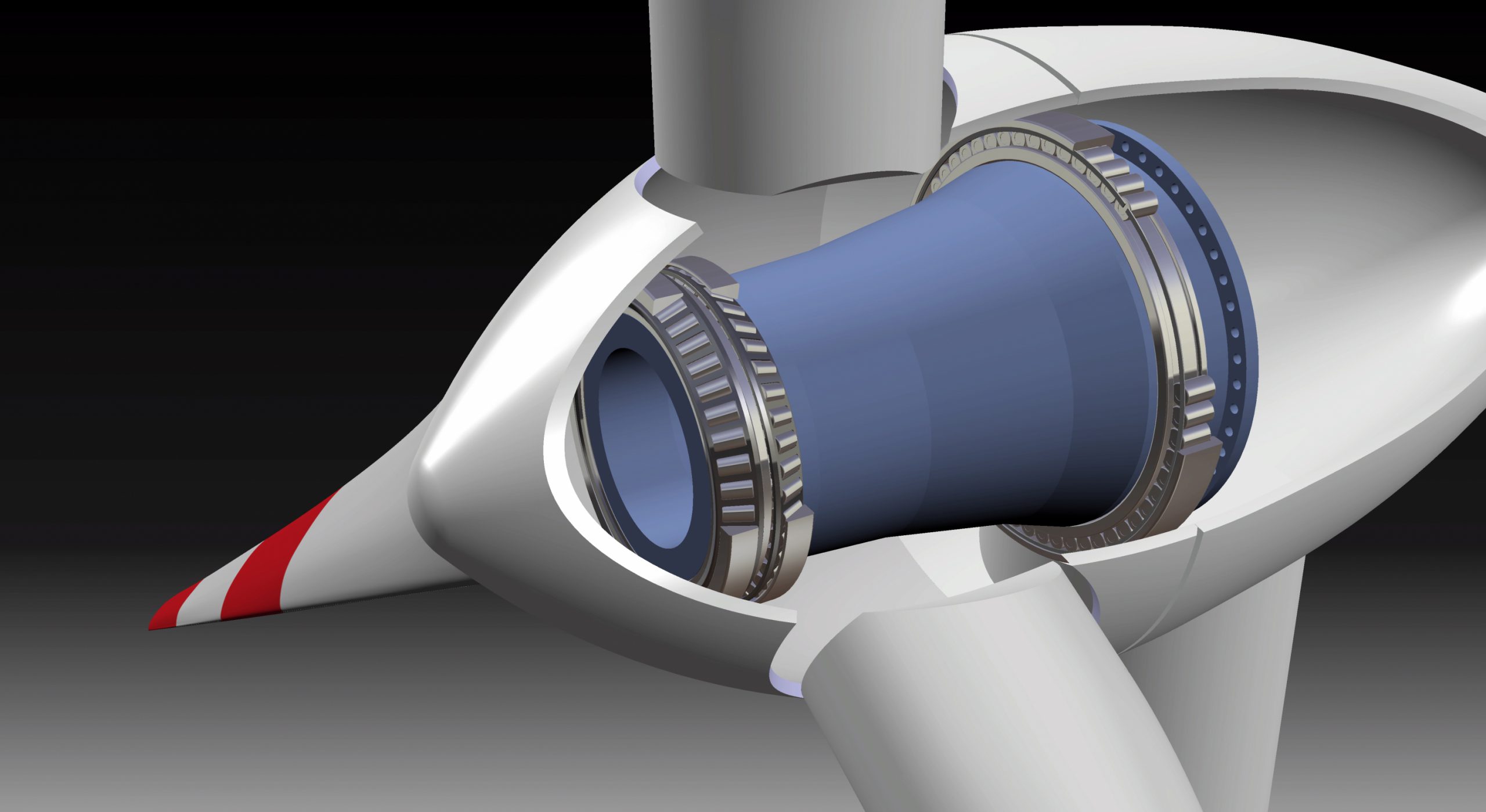

Aandrijfcomponenten voor windturbines moeten voldoen aan strenge eisen op het gebied van duurzaamheid en weerstand. Deze eisen worden steeds strenger. Voor onshore-turbines is de traditionele gewenste levensduur van lagers 175.000 uren, wat overeenkomt met een levensduur van ongeveer 20 jaar. In de snel groeiende markt van de offshore windparken, waar hoge investeringen en een moeilijk toegankelijke locatie de dienst uit maken, wordt een levensduur van 25 jaar opgelegd.

Langere levensduur, hogere dynamische belastingen

De extreme dynamische belastingen die op de aandrijflijn van een windturbine inwerken, maken van deze eis een stevige uitdaging. In onshore windturbines ondergaan de hoofdlagers belastingen van ongeveer 1 MN. Op zee werken door de hogere windsnelheden nog sterkere statische en dynamische belastingen op de rotor in. Ook de aandrijflijn krijgt die invloeden te verwerken.

Tegelijkertijd groeien deze systemen voortdurend in grootte en stijgen de prestaties, zowel in onshore als offshore-toepassingen. NSK ontwikkelt nu lagers voor 9,5 MW-turbines, die binnenkort op grote schaal in productie gaan. Bovendien ontwikkelt het bedrijf ook lagers voor offshore-windturbines met een nog hoger nominaal vermogen.

Condition monitoring

Sterkere prestaties en het groeiende marktaandeel van offshore turbines zijn belangrijke motoren achter de toenemende vraag naar een langere levensduur van het lager. Windenergietechnologie is daarom een ideaal toepassingsgebied voor online conditiemonitoringsystemen, die continu trillingen in het aandrijfsysteem meten en analyseren.

Als lagerschade optreedt, kunnen de defecte onderdelen (de binnen- of buitenring, kogels of kooi) vroegtijdig worden gedetecteerd door de meting te analyseren. Een door NSK ontwikkeld conditiebewakingssysteem (CMS) werd onlangs in een offshore windpark in Japan geïnstalleerd. De rol van het CMS is afwijkingen vroeg genoeg te detecteren om een programma van predictief onderhoud mogelijk te maken. NSK ziet een groot marktpotentieel voor dit soort oplossingen.

Intensieve materialenontwikkeling

Het monitoren van componenten is echter altijd een secundaire maatregel in kritieke toepassingsgebieden. De primaire technische doelstelling bij het ontwikkelen van lagers voor windturbines is nog steeds, en zal dat altijd blijven, om een hoge mate van betrouwbaarheid te verzekeren. In dit opzicht hebben fabrikanten al aanzienlijke vooruitgang geboekt. Een belangrijke bijdrage aan de evolutie was bijvoorbeeld de ontwikkeling van lagers uit nieuwe materialen en warmtebehandelingsprocessen, zoals het Super Tough (STF) aangepast staal van NSK. Lagers gemaakt van dit materiaal gaan twee keer zo lang mee als die vervaardigd uit conventioneel staal. De grotere belastingsgraad is overigens bevestigd en gecertificeerd in december 2017 door DNV GL.

De duurzame eigenschappen van STF worden bereikt door het gebruik van een speciale chemische samenstelling en een specifiek warmtebehandelingsproces. Typische schadesymptomen, zoals door ouderdom veroorzaakte scheurtjes in de lagerbanen worden veroorzaakt door niet-metallische deeltjes in het lagerstaal. Deze zijn zo goed als onbestaande in lagers vervaardigd uit STF.

Onderzoek naar de oorzaken van White Structure Flaking (WSF)

Een probleem dat deze tak van de industrie nog vaak treft, is de schade die bekend staat als White Structure Flaking (WSF) of White Etching Cracks (WEC). Bij deze problemen leidt de loopbaan van het lager aan lokale afbladdering. De broze structuur kan de belasting niet weerstaan en dat resulteert in scheuren. Uiteindelijk groeien deze scheuren tot aan de loopbaan en dat leidt ultiem tot stuk gaan van het lager. Dit type schade treedt relatief vroeg op; kort nadat het systeem in dienst is gesteld.

Nadat ze een zogenaamde ‘picral-ets’ veroorzaken, vertonen deze scheurtjes een witte schijn, vandaar de naam White Structure Flaking (WSF).

Intensieve tests in de R&D afdeling van NSK hebben dit type schade kunnen reproduceren, wat leidde tot een hypothese over de achterliggende oorzaak. Meerdere vermoeidheidstests toonden aan dat WSF veroorzaakt wordt door waterstofpenetratie. Dit wordt waarschijnlijk beïnvloed door meerdere gecombineerde factoren, zoals axiale en radiale slip tussen kogels en loopbaan, elektriciteit en type smering.

Waterstof dringt de loopbaan binnen en vormt de typische White Structure Flaking dat verder leidt tot scheuren en schilferen. Deze scheuren kunnen enkele millimeters lang zijn en komen vanuit de binnenkant richting de oppervlakte. Destructieve tests van gebruikte lagers die geen zichtbare tekenen van oppervlakteschade vertoonden, toonden dat White Structure Flaking hier de boosdoener was.

Toen de schade meer in detail werd onderzocht, kon worden vastgesteld dat onder invloed van waterstof de oorspronkelijk microstructuur degradeert tot een zeer fijnkorrelig, broos ferriet. Dit verschijnsel kan verklaard worden door de Hydrogen Enhanced Localized Plasticity (HELP) -theorie. Opvallend bij dit probleem is dat het enkel lokaal voorkomt en dat de vermoeidheid van het lager gering is. Het gaat dus niet om een klassiek type schade door vermoeidheid dat ofwel onder de loopbaan ontstaat (door het insluiten van niet-metalen deeltjes) of in de loopbaan (als gevolg van ernstige verontreiniging).

Vergelijking van nieuwe en gebruikte lagers

Waar komt de waterstof vandaan? Door nieuwe en gebruikte lagers te vergelijken, kwam het NSK onderzoeksteam tot de vaststelling dat waterstof zich enkel vormt terwijl de lagers in bedrijf zijn. Waarschijnlijk (althans dit is de eerste hypothese) is dit waterstof afkomstig van de koolwaterstofketens van smeermiddelen en hun additieven. Deze theorie werd onderbouwd nadat de typische schadesymptomen van White Structure Flakes in het laboratorium konden worden gereproduceerd met bepaalde soorten oliën en vetten. Vergelijkbare schade was al in de jaren negentig vastgesteld in de automobielindustrie, wat de theorie verder ondersteunde. Hier waren het de lagers van de riemspanners en dynamo’s die voortijdig de geest gaven, maar toen de smering en het riemmateriaal werden aangepast verdwenen de problemen. De invloed van elektriciteit (stroombaan) op deze storingsmodus moet echter nog worden bepaald.

Nieuwe legeringen, specifieke warmtebehandeling

NSK heeft nieuwe legeringen ontwikkeld die betere resultaten opleveren bij vermoeidheidstests. In tests met waterstof leidde de geoptimaliseerde chemische samenstelling tot een vijfvoudige toename in WSF-resistentie, in vergelijking met staalsoorten van conventionele lagers.

Ook een verbeterde warmtebehandeling leidde tot een significante verbetering. Hier kan de restspanning onder de loopbanen verhoogd worden door carbonitreren in plaats van doorharden. Hoewel deze maatregel de vorming van de White Structure Flakes niet volledig voorkomt, ontwikkelen zich aanzienlijk minder scheuren en verspreiden ze zich langzamer naar de oppervlakte.

AWS-TF, een nieuw lagermateriaal

Op basis van deze bevindingen introduceerde NSK een nieuw materiaal voor lagers, AWS-TF genaamd (AWS staat voor Anti White Structure), die een geoptimaliseerde chemische samenstelling combineert met een verbeterde warmtebehandeling.

Tests hebben aangetoond dat hoewel lagers uit AWS-TF het risico op WEC niet volledig elimineren, de schade zich liefst zeven maal later manifesteert in vergelijking met conventionele lagerstaalsoorten. De eerste tests in kritieke installaties zijn momenteel aan de gang en lijken de testresultaten te bevestigen.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …