’s Werelds grootste kotterbaar voor Finse fabrikant

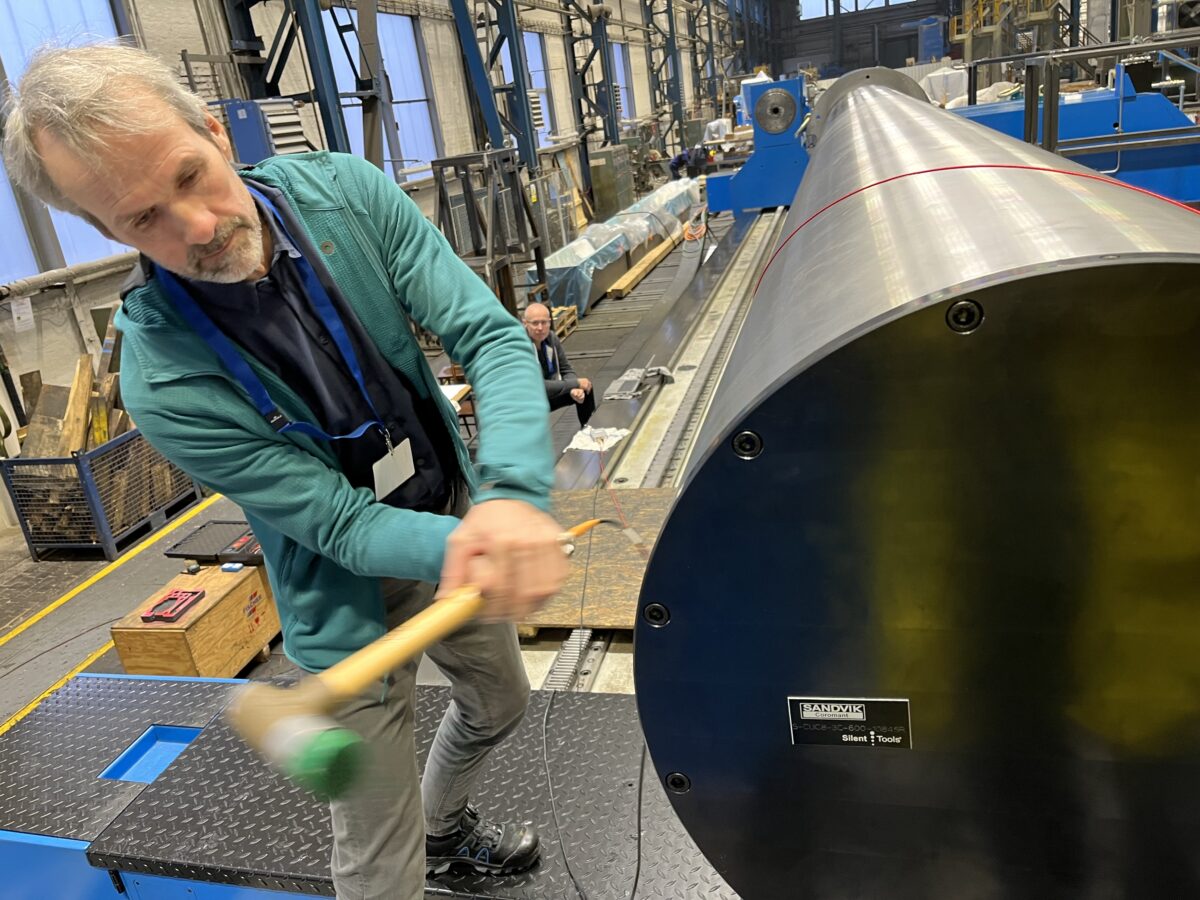

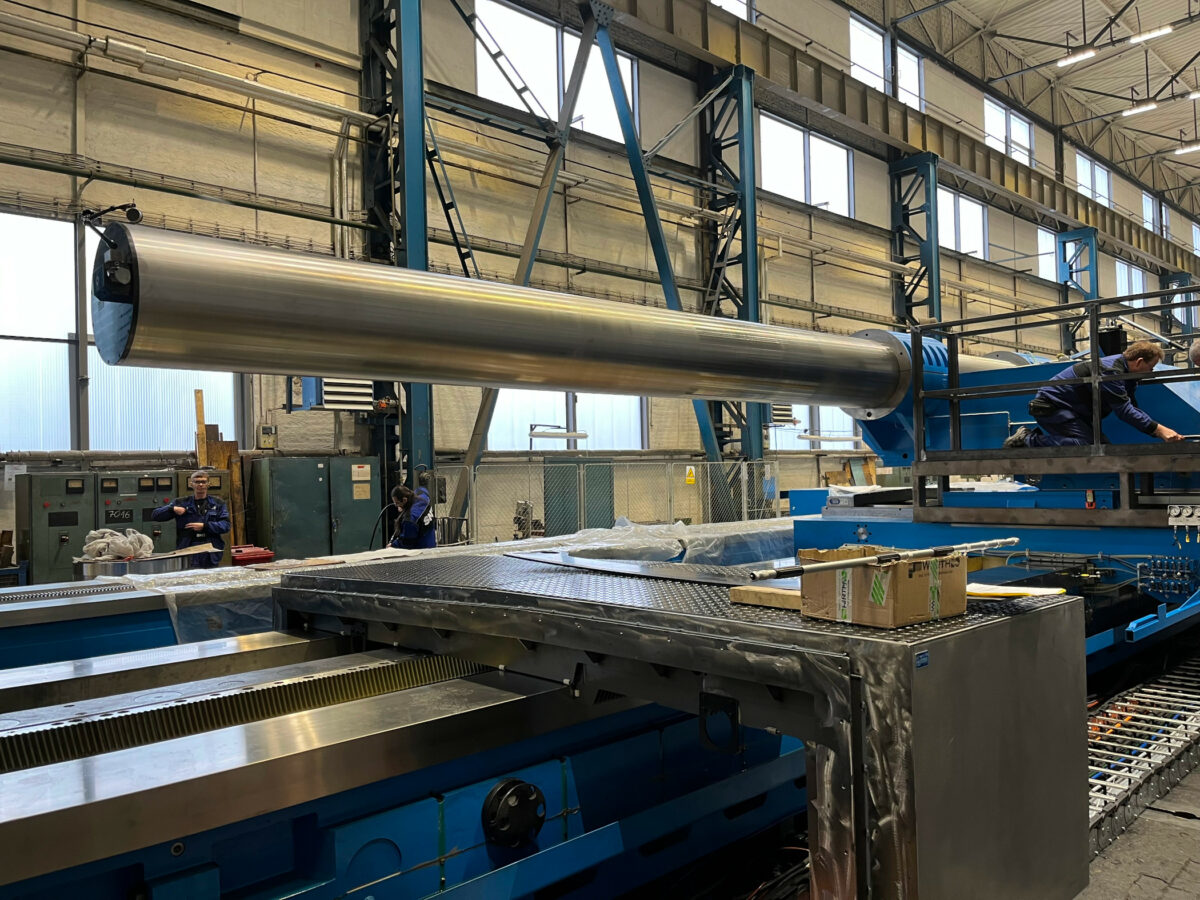

Sandvik Coromant heeft ’s werelds grootste kotterbaar geleverd. Met een lengte van bijna 11.000 mm (11 m) en 600 mm in diameter, is deze kolos op het gebied van gereedschapsbouw specifiek ontwikkeld om te voldoen aan de bewerkingsvereisten van de Jyväskylä unit van de Häkkinen Group, een Finse machinebouwer.

Het gigantische draaibankgereedschap gaat gebruikt worden voor het produceren van nauwkeurige metalen componenten voor een scala aan sectoren waaronder offshore olie en gas, elektriciteitstransport en duurzame energie.

Toen het in eerste instantie Sandvik Coromant benaderde, had de Jyväskylä unit van de Häkkinen Group een ongebruikelijke lijst van specificaties. Het had een gereedschap nodig dat in staat was een specifiek type component te bewerken met kritische afmetingen. Hoewel het type component niet werd gespecificeerd, vanwege geheimhoudingsclausules, was het bijzonder groot, met een afmeting van 800 mm in diameter en 12.000 mm (12 m) in lengte, en zou vanaf beide zijden worden bewerkt.

Het benodigde gereedschap was een kotterbaar, die bij bewerkingen zal worden gebruikt om de diameter van een bestaand gat in een werkstuk te vergroten en te verfijnen. De gaten die worden gemaakt door een kotterbaar zijn preciezer, nauwkeuriger en gladder dan gaten die worden gemaakt middels boren, die ruwere gaten kunnen opleveren.

Echter, de diameter en lengte van een kotterbaar wordt bepaald door de afmetingen van het werkstuk zelf. Het wordt aanbevolen de grootst mogelijke kotterdiameter voor een toepassing te selecteren, om de best mogelijke stabiliteit te realiseren. Simpel gezegd, de toepassing vereiste een kotterbaar van nog nooit vertoonde afmetingen. De enorme grootte zou essentieel zijn om diepe en precieze inwendige draaibewerkingen mogelijk te maken, een taak die de capaciteit van kotterbaren met standaardafmetingen overstijgt.

Reduceren van trillingen

“Sandvik Coromant is vermaard als fabrikant van kotterbaren, met name baren met anti-trillingskwaliteiten,” legt Vaclav Faber uit, Projectingenieur bij Sandvik Coromant CZ. “Het reduceren van trillingen in kotterbaren is cruciaal omdat het precisie en een goede oppervlaktekwaliteit waarborgt bij bewerkingen.”

Overmatige trillingen kunnen leiden tot onnauwkeurigheden, slijtage van het gereedschap en aantasting van de integriteit van het werkstuk — en dat waren aandachtspunten gezien de enorme schaal van de bewerking van de Jyväskylä unit’s van de Häkkinen Group. In plaats daarvan handhaaft de kotterbaar, door het minimaliseren van de trillingen, stabiele en gecontroleerde verspaningsomtandigheden, hetgeen resulteert in een hogere productiviteit, een langere standtijd en superieure oppervlakte-afwerkingen.

ŠMT had andere stringente vereisten voor de kotterbaar: haar klant, Jyväskylä unit van de Häkkinen Group, had een gereedschap nodig dat naadloos zou integreren met haar bestaande machines, terwijl het grensverleggend was voor draaibewerkingen. Het was ook van essentieel belang dat de nieuwe kotterbaar compatibel was voor gebruik in ŠMT’s enorme draaibank.

Dan komt Sandvik Teeness in Trondheim, Noorwegen in beeld. Het team werd gekozen vanweger zijn reputatie als marktleider op het gebied van de ontwikkeling en productie van kotterbaren die terug gaat tot de jaren zestig van de vorige eeuw.

Uitdagingen

De kotterbaar is gemaakt van staal en bevat een component dat een “demper” wordt genoemd, gemaakt van zwaar metaal. Een demper is een apparaat dat wordt gebruikt voor het reduceren of absorberen van trillingen, die zelden voorkomen in machines of constructies, en is geklemd in speciale rubberen ringen.

Een ander cruciaal kenmerk van de kotterbaar is de Coromant Capto® gereedschapshouder die vóór de kotterbaar is bevestigd, welke de snijwisselplaten zou bevatten die nodig zijn voor het bewerken van het werkstuk. De Coromant Capto is ontworpen om de instel- en gereedschapswisseltijden te reduceren waardoor de bezettingsgraad van de machine significant toeneemt, en om een stabiele en betrouwbare bewerking te ondersteunen.

“De gereedschapshouder is bijzonder nuttig gebleken bij multi-task machines,” zegt Faber. “Het maakt het samenstellen van gereedschappen met verschillende lengtes en ontwerpeigenschappen mogelijk, ongeacht de machinekoppeling. De Coromant Capto voldoet ook aan de Häkkinen Group Jyväskylä unit’s vereiste voor een kotterbaar die inzetbaar is in een breed scala aan industriële configuraties.”

Uitgebreide testen

Sandvik Teeness’ specialisten voerden op locatie cruciale frequentiemetingen uit om de doelmatigheid van de in de kotterbaar geîntegreerde dempingsadapter te evalueren. De kotterbaar werd ingezet in een grote CNC-draaibank en meerdere malen getest in drie toepassingen – voorbewerken, nabewerken en profieldraaien – telkens met verschillende snijgegevens.

Het gereedschap werd gebruikt met een maximaal toegestane uitsteeklengte van 10-keer de diameter (10 x D), aanbevolen om trillingen te minimaliseren en de best mogelijke stabiliteit en nauwkeurigheid te verkrijgen. Sandvik Coromant’s Silent ToolsTM kotterbaren, die zo worden genoemd omdat ze werken met minimale trillingen, worden over het algemeen gebruikt bij lange gereedschapsuitsteeklengtes en een starre opspanning is uiterst belangrijk. Cilindrische kotterbaren moeten altijd worden opgespannen in een gespleten spanbushouder met een minimale opspanlengte van 4 x baardiameter.

De snijgegevens waren gebaseerd op initiële aanbevelingen gegenereerd door het CoroPlus® Gereedschapsgids softwareplatform, welke werden aangepast tijdens de testen. Voor de voorbewerkingstoepassing, werd de kotterbaar steeds ingezet met een snijsnelheid (vc) van 100 m/min en voeding per omwenteling (fn) van 0,4 mm/omw. De belasting op een kotterbaar is voornamelijk afhankelijk van de snedediepte (ap), de voeding en het werkstukmateriaal. Het is van essentieel belang te waarborgen dat er voldoende ap en fn is om trillingen tijdens het verspanen te voorkomen. Een te hoge ap en fn kan trillingen veroorzaken door doorbuiging van het gereedschap.

Om deze redenen, werd de ap aangepast voor testdoeleinden. De kotterbaar vertoonde tekenen van trillingen bij een ap van 5,6 mm en beperkte prestaties bij 4,5 mm, maar uiteindelijk was de ervaring dat 3,5 mm de aanbevolen snedediepte was.

Bij de nabewerking en ook de profieldraaitoepassingen, werd de kotterbaar steeds ingezet bij een vc van 110 m/min en ap van 0,5 mm. De fn werd aangepast, en de uitkomst was dat 0,25 optimaal was en werd zo de aanbevolen instelling, met als ruwheidgemiddelde een (Ra) van 3,4. “Op basis van de testresultaten, waren de specialisten van Sandvik Coromant in staat snijgegevensparameters en wisselplaten aan te bevelen aan ŠMT,” legt Faber uit.

Jaroslav Šuga, accountmanager bij Sandvik Slovakia voegt toe, “Er waren regelmatige vergaderingen met het Sandvik Teeness productieteam over de leveringstijd van de kotterbaar en alle details omtrent het hanteren, transport en de logistiek. Succes was mogelijk omdat we samenwerkten met ŠMT’s ontwerpers, technologen, het productieteam in Noorwegen en alle mensen die betrokken waren bij het verkoopproces.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …