3D-printen van hardmetalen bewerkingsgereedschappen

Kobalt-wolfraamcarbide is een uitstekend materiaal voor verspanende gereedschappen dankzij de hoge slijtvastheid en omdat het bestendig is tegen hoge temperaturen. In het nieuwe onderzoeksproject ‘Additive Manufacturing of Machining Tools’ (AM of WC-Co) onderzoeken wetenschappers nu hoe poederbedprinten kan worden gebruikt om kobalt-wolfraamcarbide te 3D-printen. Met 3D-printen is het mogelijk om verspanende gereedschappen te produceren die een langere standtijd bereiken dankzij complexe koelgeometrieën.

Tot nu toe konden verspanende gereedschappen van kobalt-wolfraamcarbide alleen worden vervaardigd met behulp van sinterprocessen. Omdat deze materialen enerzijds zo sterk zijn en anderzijds de sintertechnologie slechts een beperkte geometrische vrijheid biedt, kunnen snijgereedschappen slechts in beperkte mate worden gevormd. Dit maakt het introduceren van complexe koelstructuren in de gereedschappen zeer kostbaar of gewoonweg onmogelijk. Additieve productieprocessen bieden daarentegen een hoge mate van ontwerpvrijheid. Dit maakt het mogelijk om complexe koelstructuren te genereren binnen het gereedschap. Poederbedprinten is bijzonder geschikt voor dit doel. In dit additieve productieproces wordt het werkstuk laag voor laag opgebouwd uit het poederbed met behulp van de laser. Hierdoor kunnen complexe koelgeometrieën worden gegenereerd. In de turbinebouw zijn al aanzienlijk hogere bedrijfstemperaturen bereikt dankzij het gebruik van 3D-geprinte onderdelen.

De op laser gebaseerde additieve fabricageprocessen vereisen een zorgvuldige selectie van het materiaal en de procesparameters, zodat ze componenten kunnen genereren met sterkten die vergelijkbaar zijn met die van conventionele processen. In het nieuwe financieringsproject ‘AM of WC-Co’ zal een groep onderzoeksinstituten in Aken (D) dit nader onderzoeken. Het team omvat wetenschappers van het Institute for Materials Applications in Mechanical Engineering IWM, het Laboratory for Machine Tools and Production Engineering WZL van RWTH Aachen University en het Fraunhofer Institute for Laser Technology ILT.

Onderdeel tot meer dan 800 graden verwarmen

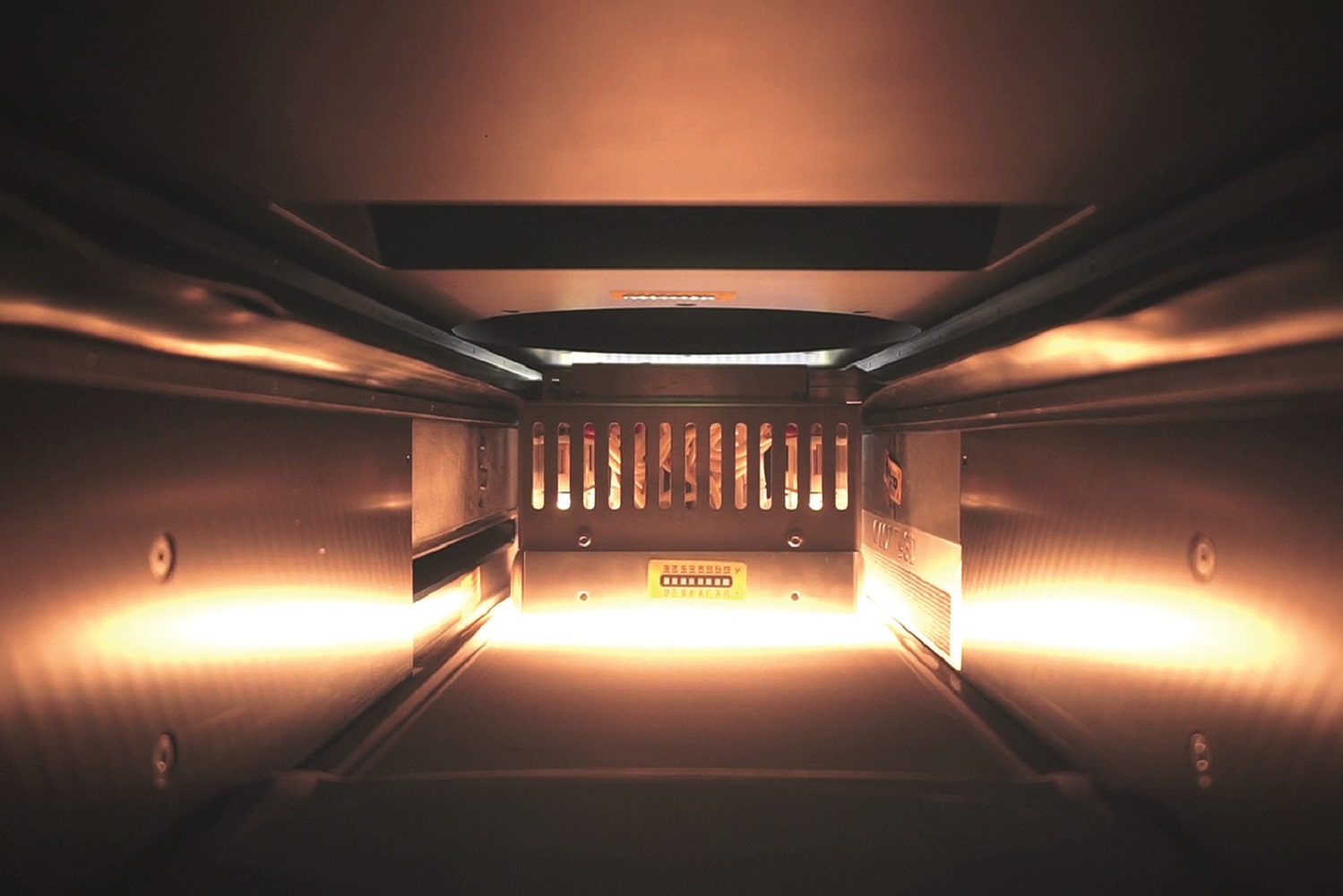

Een groot probleem in het poederbedproces is de temperatuurverdeling in het vervaardigde werkstuk. Het metaalpoeder wordt op de laserspot gesmolten en koelt vervolgens snel af. Conventionele systemen hebben een verwarmde basisplaat om het koelproces te vertragen. Dit is echter niet voldoende voor sommige materialen en grote componenten, omdat spanningen en soms zelfs scheuren in de componenten optreden. De experts van Fraunhofer ILT werken al enkele jaren aan deze kwestie en hebben in samenwerking met het bedrijf adphos Innovative Technologies een systeem ontwikkeld waarin een near-infrared (NIR) emitter het component van bovenaf verwarmt. Met een vermogen tot 12 kW kan de NIR temperaturen tot 800 °C in het component bereiken. In het project AM of WC-Co moet deze technologie worden gebruikt om kobalt-wolfraamcarbide te verwerken.

Voor dit doel zullen de partners de volledige procesroute onderzoeken van de poedermaterialen tot aan het additieve productieproces, de nabewerking en het testen. De wetenschappers kwalificeren de materialen en processen die kunnen worden gebruikt om conventionele sinterprocessen te vervangen. De 3D-geprinte hardmetalen snijgereedschappen moeten een vergelijkbare hardheid hebben, maar een langere levensduur dan conventioneel gemaakte snijgereedschappen vanwege de koelstructuren die via 3D-printen worden geïntroduceerd. Vooral wanneer veeleisende materialen moeten worden bewerkt, zoals titaniumlegeringen, kunnen 3D-geprinte hardmetalen gereedschappen voor voordelen zorgen. Bovendien kan het systeem met NIR voor poederbedverwarming de weg effenen voor de verwerking van andere moeilijke legeringen.

Van 19 tot 22 november presenteren de Fraunhofer ILT-onderzoekers het project AM van WC-Co op formnext 2019 in Frankfurt am Main.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …