5G verbetert productie in real-time

Moderne sensortechnologie kan al een uitgebreid scala aan gegevens verzamelen van machines en apparatuur. Het analyseren van deze gegevens kan afwijkingen tussen geplande en werkelijke productie blootleggen om optimalisatiedoeleinden te ondersteunen. Gegevensopslag en -analyse zijn echter nog steeds gedecentraliseerd en hebben een vertraging. Een groep van internationale partners heeft de krachten gebundeld om draadloos met 5G industrieel te produceren om het potentieel voor industriële omgevingen te testen.

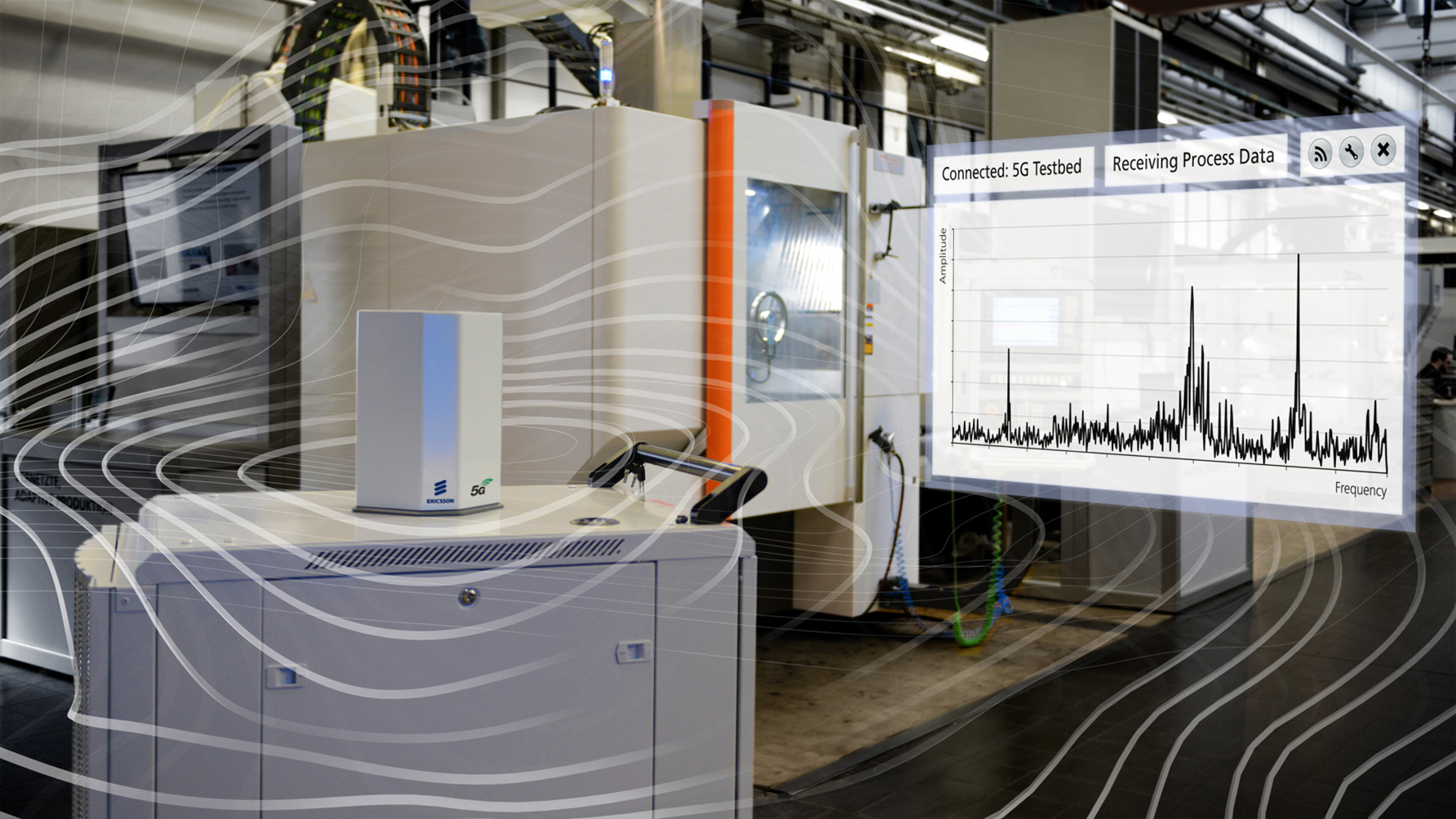

In het onderzoeksproject ‘5G-Smart: 5G for smart manufacturing’, gefinancierd door het Horizon 2020-programma voor onderzoek en innovatie van de Europese Unie, bouwen de partners 5G-netwerken in daadwerkelijke productieomgevingen om het potentieel van 5G in productie aan te tonen, te testen en verder te ontwikkelen. Het consortium test het samenspel tussen 5G en moderne productieapparatuur zoals op afstand bestuurbare industriële robotica, draadloze procesmonitoring in de productie en mobiele robotica. Dit vindt plaats in heel Europa; in een Ericsson-fabriek in Zweden, in de machinehal aan de Fraunhofer IPT in Aken en in een Bosch-halfgeleiderfabriek in Reutlingen.

Vereisten voor 5G-netwerken

De nieuwe mobiele standaard 5G is geschikt om productieprocessen flexibeler en adaptiever te maken dan voorheen, waardoor de kwaliteit van componenten wordt verbeterd, de kosten worden verlaagd en de productiviteit wordt verhoogd. De vereisten waaraan 5G-netwerken moeten voldoen om ervoor te zorgen dat ze zijn afgestemd op de behoeften van de maakindustrie, worden gedefinieerd door de applicatiepartners samen met leveranciers van mobiele netwerken. Deze omvatten bijvoorbeeld de integratie van 5G in communicatiestandaarden zoals tijdgevoelige netwerken (TSN) en cloudplatforms, die een flexibele machinebesturing mogelijk maken naast lage latentie en hoge betrouwbaarheid.

5G voor adaptieve productie

De projectpartners werken samen om nieuwe 5G-compatibele, industrieel bruikbare sensoren en radiomodules te ontwikkelen en test ze in hun eigen machines en apparatuur op basis van specifieke productietaken. Dit zou het mogelijk moeten maken om procesgegevens op te nemen met latenties van slechts enkele milliseconden, deze in real-time te evalueren en zo procesbewaking in de gehele industriële procesketen te optimaliseren. Dit stelt de ingenieurs in staat om procesafwijkingen en machinetoestanden tijdig te detecteren en snel te reageren via stuurcommando’s aan de machine om ervoor te zorgen dat componenten worden geproduceerd in de vereiste kwaliteit en productietijden. Hiervoor gebruikt de Fraunhofer IPT zijn bestaande 5G-testomgeving, die vorig jaar door de Zweedse mobiele netwerkleverancier Ericsson in de machinehal van het instituut in Aken is geïnstalleerd.

Geïntegreerde sensoren, draadloos verbonden met cloudgebaseerde analysetools via 5G mobiele radioverbindingen, helpen productiebedrijven van elke omvang en sector om waardevolle gegevens te verzamelen en om te zetten in informatie. In de loop van het onderzoeksproject zullen de partners onderzoeken welke concrete bedrijfsmodellen 5G biedt voor productiebedrijven, leveranciers en mobiele netwerkexploitanten om de introductie van 5G in productieomgevingen verder te versnellen.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …