Bewerkingen met grote uitsteeklengten vereisen stabiel proces

Kotteren en draaien van diepe boringen met zeer lange gereedschappen zijn veelvoorkomende en essentiële metaalbewerkingen. Om deze processen efficiënt te kunnen uitvoeren, moet het bewerkingssysteem als geheel worden geëvalueerd om te garanderen dat de verschillende factoren die een rol spelen bij het beperken van trillingen en het garanderen van productkwaliteit, samenwerken om een maximale productiviteit en winstgevendheid te bereiken.

Verschillende actuele trends in de productie vergroten het probleem van het maken van nauwkeurige boringen en het uitvoeren van draaibewerkingen met extra lange gereedschappen. Fabrikanten die op zoek zijn naar een oplossing voor deze uitdagingen, moeten alle elementen van hun bewerkingssystemen bestuderen en technieken en gereedschappen toepassen die succes garanderen. Tot de belangrijkste factoren behoren machinestabiliteit, het klemmen van gereedschappen, het klemmen van werkstukken en de geometrie van het snijgereedschap.

De vraag naar nauwere toleranties en onfeilbare repeteerbaarheid neemt voortdurend toe. Nieuwe hoogwaardige werkstukmaterialen zijn lastiger te bewerken, waardoor de stress binnen het bewerkingssysteem toeneemt. Om tijd en geld te besparen, consolideren fabrikanten meerdere onderdelen in enkelvoudige monolitische werkstukken waarvoor bewerkingen van diepe boringen en het draaien van complexe componenten op multitask machines vereist zijn. Producenten van componenten voor olie en gas, energieopwekking en de luchtvaartindustrie moeten regelmatig grote, complexe onderdelen bewerken, waarvoor extra lange gereedschappen nodig zijn. Veel van deze onderdelen zijn gemaakt van taaie legeringen die lastig te bewerken zijn en daarbij hoge snijkrachten produceren die trillingen opwekken. In het algemeen zijn een stevige opspanning, robuuste gereedschappen en zorgvuldige toepassing van gereedschappen; de fundamenten voor nauwkeurige, productieve kotter- en draaiprocessen met een lange uitsteeklengte.

Buiging en trilling

Diepkotteren onderscheidt zich van andere verspanende bewerkingen in het feit dat de snijkant ‘werkt’ in de boring op een grote afstand van de bevestiging met de machine. Inwendige draaibewerkingen met een grote uitsteeklengte gebeuren onder soortgelijke omstandigheden en bij zowel deze kotter- als draaibewerkingen kunnen boringen voorkomen met onderbroken snede, zoals dit het geval is bij werkstukken zoals pomp- of compressorhuizen. De grootte van resulterende gereedschapsuitsteeklengte wordt bepaald door de diepte van de boring en kan leiden tot buiging van de kotterbaar of het extreem lange draaigereedschap.

Buiging versterkt de steeds veranderende krachten in een snijproces en kan leiden tot trillingen en ‘chatter’ (ratelen) waardoor de oppervlaktekwaliteit van het onderdeel afneemt, snijgereedschappen sneller slijten of breken en componenten van de machine, zoals bijvoorbeeld spindels, beschadigd raken, met als gevolg dure reparaties en lange stilstandperioden. De steeds veranderende krachten zijn het gevolg van onbalans van machineonderdelen, gebrek aan stabiliteit van het systeem of het meetrillen van elementen van het bewerkingssyteem. De snijdruk verandert ook omdat het gereedschap periodiek wordt belast en ontlast terwijl er spanen gevormd worden en breken. Negatieve effecten van trillingen tijdens verspanende bewerkingen zijn een slechte oppervlakteafwerking, onnauwkeurige afmetingen van de boring, snelle gereedschapsslijtage, verminderd spaandebiet, verhoogde productiekosten en schade aan gereedschaphouders en machines.

Machinestabiliteit en opspanning

De fundamentele aanpak om trillingen te beperken bij machinale bewerkingen bestaat uit het maximaliseren van de stabiliteit van de elementen van het bewerkingssysteem. Om ongewenste beweging te beperken, moet een machine uit stabiele, zware structurele elementen bestaan, versterkt met beton of een ander materiaal dat trillingen absorbeert. Machinelagers en -bussen moeten goed vastzitten en stevig zijn.

Werkstukken moeten nauwkeurig worden geplaatst en stevig op de machine worden vastgezet en geklemd. Opspanningen moeten worden ontworpen met eenvoud en stabiliteit als voornaamste eigenschappen en klemmen moeten zo dicht mogelijk worden geplaatst daar waar het snijproces gebeurt. Wat het werkstuk betreft, hebben dunwandige of gelaste onderdelen en onderdelen met niet-ondersteunde segmenten de neiging te gaan trillen als ze worden bewerkt. Het ontwerp van onderdelen kan worden aangepast om de stabiliteit te verbeteren, maar deze ontwerpwijzigingen kunnen het onderdeel zwaarder maken en de prestaties van het bewerkte product aantasten.

Gereedschapsopname

Voor maximale stabiliteit moet een kotter- of draaibaar zo kort mogelijk zijn, maar lang genoeg blijven om de volledige lengte van de boring of het onderdeel te kunnen bewerken. De diameter van de kotterbaar moet de grootst mogelijke diameter zijn die in de boring past, waarbij de spanen toch nog doeltreffend kunnen worden afgevoerd.

Naarmate de spanen zicht vormen en breken, stijgen en dalen de snijkrachten. Deze krachtvariaties vormen een extra bron van trillingen die kunnen gaan inwerken (in resonantie) op de natuurlijke trillingen van de gereedschapshouder of machine en zichzelf in stand houden of zelfs toenemen. Andere bronnen van dergelijke trillingen zijn versleten gereedschappen of gereedschappen in gebruik met een te kleine snedediepte. Deze veroorzaken instabiliteit van het proces of resonantie die ook synchroniseert met de natuurlijke frequentie van de spindel van een machine of het gereedschap, wat vervolgens ongewenste trillingen genereert.

Een lange uitsteeklengte van een kotter – of draaibaar kan trillingen in een systeem voor machinale bewerking veroorzaken. De standaardaanpak om trillingen te beperken omvat het gebruik van korte, stabiele gereedschappen. Hoe groter de verhouding tussen baarlengte en diameter, hoe groter de kans dat trillingen zullen optreden.

Verschillende baarmaterialen leiden tot verschillend trillingsgedrag. Stalen baren zijn doorgaans trillingsbestendig tot een verhouding van 4:1 tussen de lengte en de diameter van de baar (L/D). Zwaarmetalen baren van wolfraamlegeringen zijn dichter dan stalen baren en kunnen in een baarverhouding (slankheid) L/D van 6:1 worden gebruikt. Hardmetalen baren bieden een hogere stabiliteit en staan een baarverhouding L/D tot 8:1 toe, met het eventuele nadeel van hogere kosten, vooral wanneer een baar met een grote diameter is vereist.

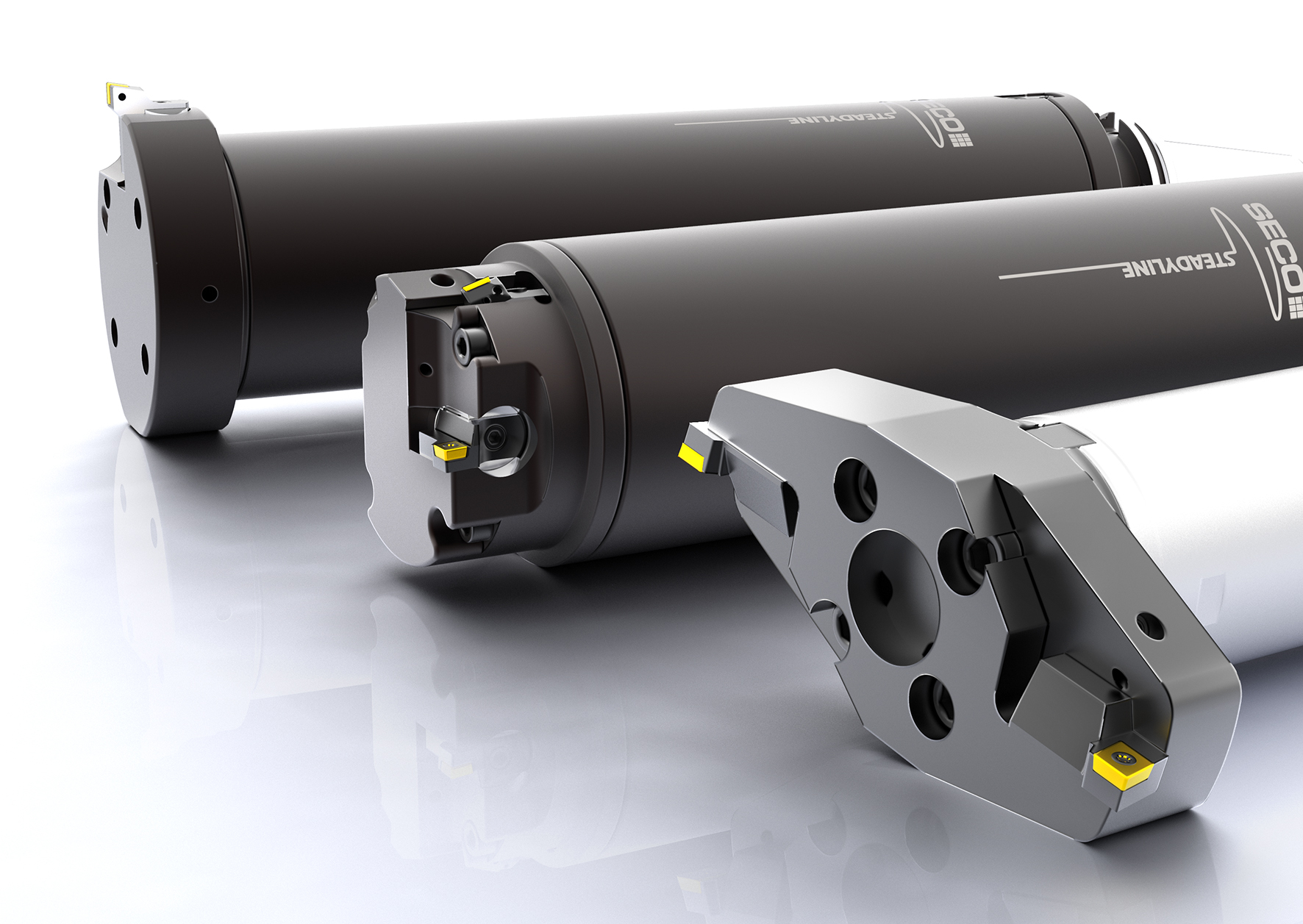

Een andere manier om trillingen te dempen is een ‘afstembare’ baar. De baar is voorzien van een interne massa, de demper, die is ontworpen om uit fase met de ongewenste trilling te resoneren, de trillingsenergie te absorberen en de trillingsbeweging te beperken. Het Steadyline -systeem van Seco Tools is bijvoorbeeld uitgerust met een vooraf afgestemde trillingsdemper bestaande uit een dempermassa van materiaal met een hoge dichtheid, die via radiaal absorberende elementen in de gereedschapshouder wordt gemonteerd. De dempermassa absorbeert trillingen onmiddellijk wanneer deze door het snijgereedschap naar de baar worden overgebracht.

Complexere en duurdere actieve trillingsbeperking van gereedschappen kan met behulp van elektronisch geactiveerde apparaten die het bestaan van trillingen waarnemen en met elektronische bekrachtigers secundaire beweging in de gereedschapshouder produceren om de ongewenste beweging op te heffen.

Werkstukmateriaal

De snijeigenschappen van het werkstukmateriaal kunnen bijdragen aan het ontstaan van trillingen. De hardheid van het materiaal, een neiging tot snijkantopbouw of oppervlakteharding van het werkstuk of de aanwezigheid van harde insluitingen variëren of onderbreken snijkrachten en kunnen trillingen opwekken. Tot op zekere hoogte kunnen trillingen ook worden beperkt door bij het bewerken (verspanen) van bepaalde materialen de snijparameters aan te passen.

Geometrie van het snijgereedschap

Het snijgereedschap zelf wordt onderworpen aan tangentiale en radiale buiging. Radiale buiging tast de nauwkeurigheid van de diameter van de geproduceerde boring aan. Bij tangentiale buiging wordt de snijplaat omlaag gedrukt, weg van de centerlijn van het onderdeel. Vooral bij het kotteren van gaten met een kleine diameter reduceert de rondlopende binnendiameter van het gat de vrijloophoek tussen de snijplaat en de boring.

Tangentiale buiging drukt het gereedschap omlaag, weg van de centerlijn van de component die wordt bewerkt, waardoor de vrijloophoek kleiner wordt. Radiale buiging vermindert de snedediepte, tast de bewerkingsnauwkeurigheid aan en laat de spaandikte variëren. De veranderingen in de snedediepte variëren de snijkrachten en kunnen tot trillingen leiden.

Snijplaatgeometriekenmerken, inclusief spaanhoek, aanvalshoek en neusradius, kunnen trillingen ofwel versterken ofwel dempen. Snijplaten met een positieve spaanhoek creëren bijvoorbeeld minder tangentiale snijdruk. De configuratie met positieve spaanhoek kan de vrijloop echter beperken, wat tot wrijving en trillingen kan leiden. Een grote spaanhoek en een kleine snijkanthoek leveren een scherpe snijkant op, waardoor de snijkrachten afnemen. De scherpe snijkant kan echter beschadigd raken als gevolg van stoten of ongelijkmatige slijtage, wat van invloed is op de oppervlakteafwerking van de boring.

Een snijkant met een grote aanvalshoek genereert hogere axiale snijkrachten, terwijl een kleinere aanvalshoek krachten in de radiale richting genereert. Axiale krachten hebben een beperkt effect op kotterbewerkingen, dus een grote aanvalshoek (dicht bij 90°) kan wenselijk zijn. Bij een grote aanvalshoek worden de snijkrachten echter ook op een kleiner deel van de snijkant geconcentreerd dan bij een kleine aanvalshoek, met eventuele negatieve gevolgen voor de standtijd. Daarnaast is de aanvalshoek van een gereedschap van invloed op de spaandikte en de richting van de spaanafvoer. De neusradius van de snijplaat moet kleiner zijn dan de snedediepte om radiale snijkrachten te beperken.

Spaancontrole

Afvoer van de spanen uit de boring is bij kotterbewerkingen essentieel. Snijplaatgeometrie, snijsnelheden en snijeigenschappen van werkstukmateriaal zijn allemaal van invloed op de spaancontrole. Korte spanen zijn bij kotteren wenselijk omdat ze gemakkelijker af te voeren zijn uit de boring en de krachten op de snijkant beperken. De sterk voorgevormde snijplaatgeometrieën, bedoeld om spanen te doen breken, verbruiken over het algemeen echter meer energie (vermogen) en kunnen trillingen opwekken.

Voor bewerkingen waarbij een goede oppervlakteafwerking gevraagd wordt (finiseren), kan een beperkte snedediepte vereist zijn die dunnere spanen oplevert, waardoor het probleem van de spaancontrole wordt vergroot. Door de voeding te verhogen, kunnen spanen breken, maar kunnen ook de snijkrachten toenemen en kan er chatter ontstaan, wat een negatief effect kan hebben op de oppervlakteafwerking. Hogere voedingen kunnen bij de bewerking van staalsoorten met een laag koolstofgehalte ook leiden tot snijkantopbouw, dus het gebruik van hogere voedingen in combinatie met optimale inwendige koelmiddeltoevoer kan een oplossing zijn voor spaancontrole bij het kotteren van deze makkelijker smeedbare staallegeringen.

Gereedschappen met passieve demping

Met Steadyline-gereedschappen van Seco Tools kunnen typische bewerkingen met een grote uitsteeklengte tweemaal zo snel worden uitgevoerd als met niet-gedempte gereedschappen en wordt de oppervlakteafwerking van onderdelen verbeterd, de standtijd van gereedschappen verlengd en wordt stress op de machine verminderd. Dankzij de passieve/dynamische trillingsdempingstechnologie van het systeem worden bepaalde toepassingen mogelijk, zoals het gebruik van gereedschap met L/D-verhoudingen hoger dan 6:1, die anders niet mogelijk zoude zijn, zelfs niet bij minimale verspaningsparameters. Draai- en kotterbewerkingen tot diepten van maximaal 10xD in kleine en grote gaten kunnen betrouwbaar en productief worden uitgevoerd.

Het dynamische/passieve trillingsdemingssysteem van Steadyline werkt op basis van een interactie van trillingskrachten. Tijdens gebruik brengt een snijkracht beweging (trillingen) in de houder teweeg. Om trillingen tegen te gaan, maakt het Steadyline-systeem gebruik van de eigenschappen van een interne tweede massa die zo is ontworpen dat deze dezelfde natuurlijke frequentie heeft als de buitenwand van de baar. De massa is zo ontworpen dat deze uit fase met de ongewenste trilling resoneert, de energie ervan absorbeert en de ongewenste beweging beperkt.

In het Steadyline-systeem is de trillingsabsorberende massa aan de voorkant van de baar geplaatst, waar het potentieel voor buiging het hoogste is. De massa kan trillingen direct dempen als deze vanaf de snijkant naar het lichaam van de baar worden overgebracht. Het Steadyline-systeem bevat ook korte, compacte Seco GL-snijkoppen waardoor de snijkant dicht bij de dempingsmassa wordt geplaatst om het trillingsabsorptie-effect te maximaliseren. Het systeem kan voor een breed gamma toepassingen worden gebruikt en is extra nuttig bij ruw- en finiseerkotteren, maar ook voor de meeste inwendige draaibewerkingen waaronder ook schoefdraadsnijden en gleufsteken.

Seco Tools heeft haar draai- en kotteroplossingen voor een grote uitsteeklengte uitgebreid met nieuwe producten in het assortiment Steadyline trillingsdempende draai-/kotterbaren en snijkoppen. De nieuwste toevoegingen zijn Steadyline-baren met een diameter van 25 mm en 100 mm, GL25-draaikoppen en een gamma BA-kotterkoppen voor ruwen en finiseren tot een diameter van 115 mm.

Kotter- en draaikoppen kunnen snel worden verwisseld via de GL-koppeling, waarmee een centreernauwkeurigheid en een repeteerbaarheid van 5 micron in combinatie met een koporiëntatie van 180° worden geboden. De baren met een diameter van 25 mm met GL25-koppeling zijn gemaakt uit hardmetaal voor uitsteeklengten van 250 mm (10xD). Beschikbaar in Seco-Capto, HSK-T/A en cilindrische schachten. Baren met grotere diameters van 100 mm zijn geschikt voor bestaande GL50-draaikoppen en zijn voorzien van Jetstream Tooling-hogedrukkoelingtechnologie via BA-naar-GL50-adapters.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …