Efficiënter slijpen met automatisering

Of het nu gaat om vlak-, profiel-, kruip-, rond-, binnenrond-, coördinaten- of gereedschapslijpen, voor elke toepassing is er wel een vorm van automatisering beschikbaar. En de vraag naar automatisering groeit in de slijpwereld omdat kortere cyclustijden, hogere nauwkeurigheden en 24/7 onbemand produceren meer aan de orde is dan ooit. United Grinding Group heeft diverse automatiseringsoplossingen ontwikkeld voor de acht bedrijven in de groep om het slijpproces naar een volgend niveau van efficiëntie te tillen.

Volgens United Grinding is het aantal automatiseringsprojecten de laatste paar jaren sterk gestegen. Naast de kostprijzen die onder druk staan is ook de sterke industriële groei van de afgelopen jaren een belangrijke factor voor deze stijging. Door de groei werd nog eens pijnlijk duidelijk dat er een zwaar tekort is aan technische arbeidskrachten. Met automatisering is die arbeidskloof te vullen. Door het handmatig laden en lossen van werkstukken en gereedschappen bij de vakman weg te nemen, wordt er ruimte gecreëerd voor meer enerverende werkzaamheden. Tijdens het Grinding Symposium vorig jaar in het Zwitserse Thun werd verteld dat de efficiëntie van een slijpmachine dankzij een passende automatiseringsoplossing met 85 procent kan worden verhoogd in vergelijking met handmatig laden en lossen. “Fabrikanten wenden zich steeds vaker tot automatisering om de productiviteit te verhogen en om machines consistent te laten werken. In de afgelopen vijf tot tien jaar hebben we een gestage toename van automatiseringsverzoeken gezien, van eenvoudige, ongecompliceerde pick&place-systemen tot zeer geavanceerde, volwaardige geautomatiseerde flexibele slijpcellen. Daarbij is de vraag van het automatiseren van grote series zoals je in de automotive industrie tegenkomt, verschoven naar het automatiseren van kleine volumes van sterk wisselende werkstukken. Dit vraagt om meer flexibiliteit”, vertelt Stephan Nell, CEO van United Grinding Group. Veel bedrijven vragen meer dan alleen het laden en lossen van onderdelen. “Het automatiseren van slijpen wordt erg complex wanneer het gepaard gaat met het integreren van bijvoorbeeld meetsystemen en datamanagement. Bovendien is het automatiseren van een slijpmachine moeilijker dan het automatiseren van een draaimachine omdat de eisen rondom nauwkeurigheid hoger liggen. Dit vereist een superieur span- en laadsysteem.”

Jan Wegman van De Ridder uit Best vult aan: “Vroeger had een operator zijn handen vol aan het operationeel houden van één machine. Dankzij automatisering kan diezelfde werknemer nu meerdere machines operationeel houden. Automatisering is een belangrijk onderdeel van een sterke concurrentiepositie. En ja, het is een belangrijk wapen in de strijd tegen een nijpend tekort aan vakmensen.” De Ridder brengt in Nederland onder andere de machines van de United Grinding Group (Blohm, Jung, Studer, Schaudt, Mikrosa, Mägerle, Walter en Ewag) op de markt.

Automatisering vereenvoudigd

Omdat robots vandaag de dag gemakkelijker te gebruiken en te programmeren zijn, wordt de technologie breder geaccepteerd en zijn er steeds meer toepassingsgebieden. De beschikbare universele oplossingen, zoals grijpers, transportbanden, opspansystemen, opnames en robots groeit gestaag. Door verschillende universele oplossingen samen te brengen kan er snel een turnkey automatiseringsoplossing worden gerealiseerd. Als het gaat om het uitvoeren van geautomatiseerde slijpbewerkingen hebben producenten een duizelingwekkende reeks keuzes voor automatiseringsintegrators en installateurs. Volgen United Grinding gaat de voorkeur van deze producenten vaak uit naar oplossingen van OEM’s. Daarom bieden de verschillende bedrijven onder United Grinding ook kant-en-klare automatiseringsoplossingen aan. Zo presenteerde Blohm recent een gereedschapswisselaar voor de Profimat XT slijpmachine. Hiermee brengt Blohm een kostenefficiënte oplossing op de markt voor het automatisch wisselen van slijpschijven. Dankzij de gereedschapswisselaar kunnen vier slijptechnologieën in een machine worden geïntegreerd, namelijk pendelslijpen, kruipgangslijpen, CD-slijpen en snelle slag-slijpen. De gereedschapswisselaar voor de Profimat XT biedt naast het voordeel dat er meerdere slijptechnologieën in een machine geïntegreerd kunnen worden, ook het voordeel dat het systeem kan worden beladen met verschillende gereedschappen van hetzelfde type. Zo kunnen versleten slijpschijven snel en automatisch vervangen worden. De gereedschapswisselaar maakt ook onbemande productie mogelijk, zelfs bij complexe werkstukken waarvoor slijpschijven met verschillende profielen nodig zijn. De insteltijden worden extra verkort omdat de wisselaar kan worden beladen terwijl het proces bezig is. De gereedschapswisselaar maakt het voor werknemers tevens eenvoudiger om grote slijpschijven te beladen dan wanneer deze rechtstreeks in de machine zelf gemonteerd worden. De gereedschapswisselaar heeft ruimte voor vier slijpschijven met een maximale schijfdiameter van 400 mm, een maximale massa tot 40 kg en een maximale breedte van 160 mm. Wegman vult aan: “Niet iedereen realiseert zich dat een slijpmachine de enige machine is die zijn gereedschap (de slijpschijf) kan reconditioneren door deze in de machine tijdens het slijpproces te dressen. Dus met het be- en ontladen van alleen het product ben je reeds een geweldige stap vooruit als het gaat om efficiëntie”.

Werkstukautomatisering

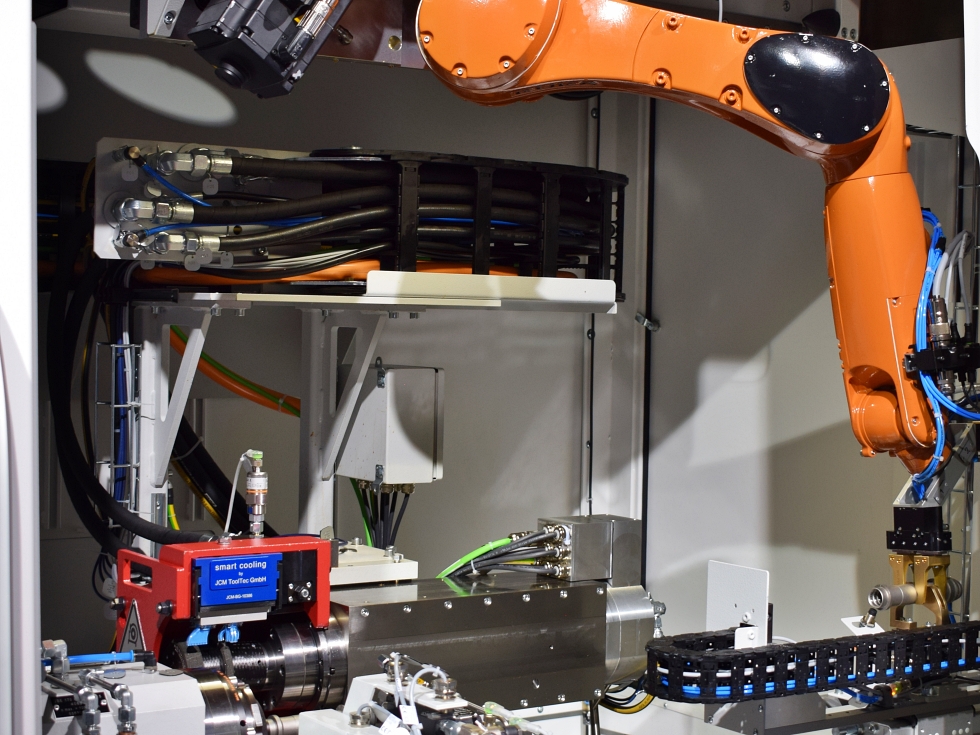

Voor het automatiseren van cilindrische werkstukken voor extern en intern slijpen op machines van Studer, heeft United Grinding Automation Solutions het standaard Flexload systeem ontwikkeld. FlexLoad is volgens United Grinding in staat om 90 procent van de totale arbeid op een bepaalde machine uit te voeren. Dit soort verbeteringen zijn cruciaal om repetitieve handmatige taken te verminderen en de productkwaliteit te verbeteren.

FlexLoad kan meer dan alleen het handelen van onderdelen. Het is mogelijk om de automatisering uit te rusten met optionele functies zoals meten, het scannen van barcodes en het schoonmaken van de werkruimte met behulp van een luchtdruknozzle. Omdat de Flexload en de machine via een zijpaneel met flenzen zijn verbonden in plaats van gebruik te maken van een automatische deur, blijft de veiligheid behouden en kan de totale cyclustijd met zes tot acht seconden worden verkort. Het meest waardevolle aspect van een automatiseringssysteem is flexibiliteit. De Flexload is zo ontwikkeld dat er verschillende gereedschappen gebruikt kunnen worden voor verschillende taken of werkstukken. Dat maakt de oplossing breed toepasbaar. Voor langdurig onbemand produceren is het systeem uitgerust met drie werkstuklades en een statische proces besturing voor de inspectie van onderdelen en de afhandeling van uitval.

Standaard voor elke toepassing

Hoewel United Grinding Automation Solutions klantspecifieke systemen kan ontwerpen voor elk van de acht machinemerken in de groep, komen er steeds meer gestandaardiseerde oplossingen op de markt. Zo zijn voor de gereedschapslijpmachines van Walter de Robotlader en de Toplader ontwikkeld. De Robotlader is een hoogproductieve oplossing die afhankelijk van het type gereedschap of de diameter van het gereedschap met tot wel 7.500 cilindrische werkstukken of 72 gereedschappen in HSK-opnames kan worden beladen. Daarnaast kan men ook kiezen voor de ruimte- en kostenbesparende Toplader. Deze oplossing wordt direct in het werkgebied geïntegreerd. Afhankelijk van de gereedschapsdiameter biedt de Toplader ruimte voor maximaal 500 gereedschappen.

United Grinding Automation Solutions heeft als doel in de toekomst meer gestandaardiseerde systemen als de Flexload, Robotlader en Toplader te ontwikkelen. “Soms zijn er speciale klantvragen of applicaties die door grote fabrikanten als United Grinding, bijvoorbeeld om budgettaire redenen, niet economisch kunnen worden aangeboden. Belangrijk is dan te weten dat wij binnen De Ridder over kennis en kunde beschikken om specifieke functionaliteiten te bouwen met een specifieke robot of cobot. Hierdoor wordt automatisering binnen voorgegeven budget toch mogelijk”, besluit Wegman.

Industry 4.0 in de slijpwereld

Sinds 2017 levert United Grinding producten en services voor het thema Industry 4.0 onder de merknaam United Grinding Digital Solutions. De producten die hier onder vallen optimaliseren en faciliteren processen, helpen onverwachte stilstand te voorkomen en zorgen voor het optimaal benutten van alle middelen. Een van de oplossingen is Remote Service. Hiermee wordt een uitgebreide oplossing aangeboden voor een optimale ondersteuning van de machines. Via een internetverbinding kunnen experts op afstand problemen oplossen, waardoor de productiviteit omhoog kan. Daarnaast is er de optie Production Monitor. Dit systeem controleert 24/7 de slijpmachine en het bewerkingsproces. Zaken als looptijden, aantallen en storingen worden real-time weergegeven. De Production Monitor is een handig hulpmiddel voor zowel de vakman op de werkvloer als de werkvoorbereider. Alle belangrijke data kan direct en overzichtelijk worden weergegeven in een app. Met deze data kan de beschikbaarheid en capaciteit van machines worden geoptimaliseerd en wordt er meer transparantie in het productieproces gecreëerd. Ten slotte is er nog de Service Monitor voor het plannen van onderhoudsintervallen. Gebruikers kunnen in de Service Monitor exact zien wanneer preventief onderhoud gepleegd moet worden. Aanvullende informatie over elke machine en de benodigde gereedschappen, reserveonderdelen en instructies worden in het systeem weergegeven. Hierdoor kan het onderhoud structureel gepland worden en wordt ongeplande stilstandtijd voorkomen.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …