Fischer verhoogt procesbetrouwbaarheid met MMC Hitachi Tool

Fischer Werkzeug- en Formenbau, die zelfstandig opereert binnen de fisher groep, zet met name in op automatisering, ook bij harde bewerking. Om een probleemloze onbemande werking te kunnen waarborgen, werd samen met MMC Hitachi Tool, de freesprocessen geanalyseerd en geoptimaliseerd. Conclusie: Langere standtijd en levensduur, snellere bewerking, lagere productiekosten – en absolute procesbetrouwbaarheid.

“Wij bedienen, met onze 117 medewerkers, zowel de gehele fischer groep alsook externe klanten met nieuwe producten en reparaties” aldus Bernd Ströhlein, chef gereedschapsbouw. “Hier op de vestiging in Horb (D) bouwen wij voornamelijk precisiespuitgietmatrijzen voor de bevestigingstechniek en de automobielsector, maar ook siliconenpatronen voor de chemische ankers.” Bovendien worden de pons- en buiggereedschappen voor de bevestigingstechniek van zware lasten geproduceerd.

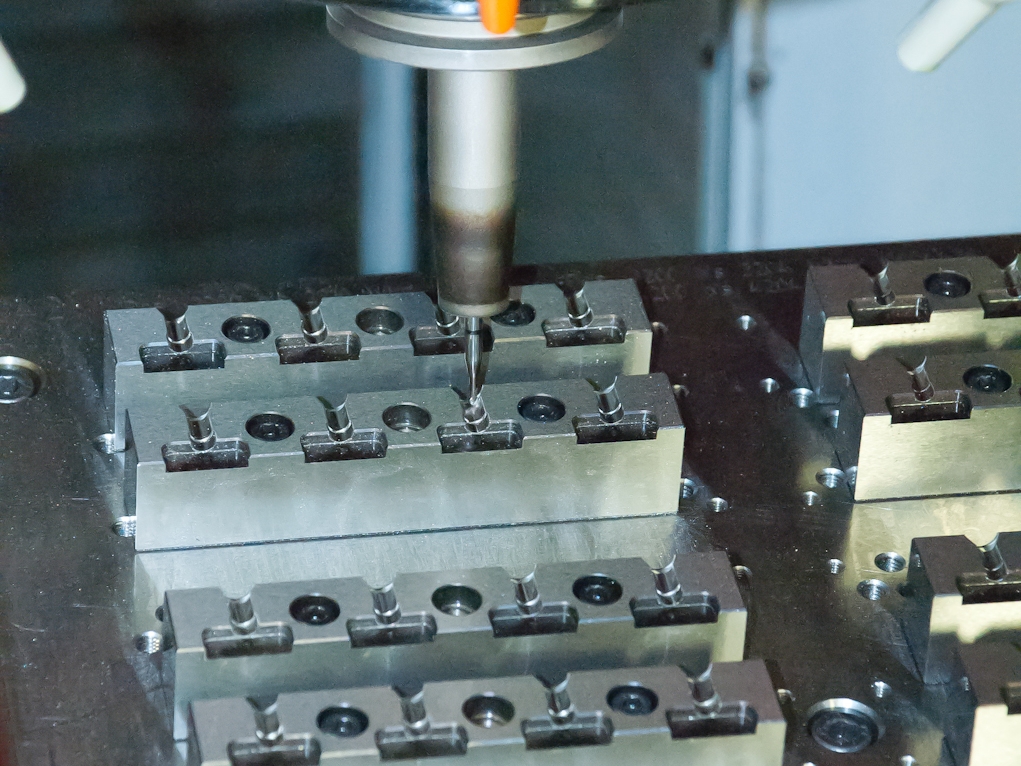

Een van de belangrijkste productieprocessen van fischer is het frezen. Net als bij het eroderen ligt de focus consequent op automatisering. Zo proberen ze in Horb bijvoorbeeld alle onderdelen met lange doorlooptijden, in de geautomatiseerde productiecel, die ruim 16 meter lang is, te produceren. Dit veronderstelt echter dat de freesbewerking absoluut betrouwbaar moet verlopen. Sinds de samenwerking met MMC Hitachi Tool heeft fischer op dit gebied opnieuw een grote stap voorwaarts gezet. In deze context zijn de freesprocessen nieuw ontwikkeld aan de hand van twee concrete componenten.

Gereedschapsbreuk in diepliggende holtes

Bij de bewerking van groeven in diepliggende holtes had fischer herhaaldelijk het probleem dat bij het frezen van deze groef, die later de draad voor inductieve verwarming van de matrijs opneemt, sporadisch gereedschapsbreuken optraden. Belangrijk bij het frezen van deze groef is dat de draad, die het magneetveld genereert, niet te veel lucht mag hebben, maar ook weer niet te weinig. Dergelijke Indumold-gereedschappen behoren tot de specialiteiten van fischer Werkzeugbau en bereiken in combinatie met de spuitgiet- en reactietechnologie bijzonder hoogwaardige oppervlakken. In dit geval gaat het om een 1K-gereedschap met vier holtes voor de productie van ventilatie-elementen in het interieur van de auto.

Analyse van de feitelijke situatie

De procesoptimalisator van MMC Hitachi Tool volgde hierbij het voor de freessector ontwikkelde optimalisatieconcept ‘Production 50’. Hij voerde een analyse van de feitelijke situatie uit waarin ook de componentgeometrieën werden onderzocht. Allereerst was het moeilijk om de op 52 tot 56 HRC voorgeharde 1.2343 ADG (X38CrMoV5-1) in de diepe holte te bewerken met lange gereedschappen. Het moest zowel opgeruwd alsook worden nabewerkt. Uit voorgaande ervaringen bleek dat bij een gereedschapslengte vanaf 40 mm zowel bij de hier gebruikte 4-mm-torusfrezen, maar ook bij de kogelfrezen met dezelfde diameter breuken in het gereedschap optraden. Dat is ook gelijk de reden waarom er verschillende tests zijn uitgevoerd met geselecteerde freestypes.

Ook de groefgeometrie is getest en samen met de medewerkers van de gereedschapsconstructie werden kleine wijzigingen aangebracht zonder dat dit ten koste ging van de functie. Zo is bijvoorbeeld de hoek van de groef iets gewijzigd om zo het freesproces te stabiliseren. Bij de gebruikte drieassige strategie heeft men zich gericht op de zachtst mogelijke gereedschapspaden, radii alsook de aanstuur- en terugtrekkende bewegingen. Bovendien werd het NC-programma dusdanig dynamisch ontworpen, dat de machine altijd de gewenste aanvoersnelheid kan bereiken.

Torusfrezen met een TH-coating

En dan was er nog de ETRP-4030-50-0908-TH van MMC Hitachi Tool, 3 mm torusfrezen met een TH-coating uit de EPOCH 21-serie, die een echt hoogtepunt bleken te zijn. Met de 3 mm ETRP-freesfereedschappen kan de draadgroef zelfs bij een vrije lengte van 50 mm – het langste gereedschap – met absolute proceszekerheid worden opgeruwd en afgewerkt. En dit deels met een aanvoersnelheid van 1.200 mm/min zonder een enkele gereedschapsonderbreking. Ook de snelheid kon aanzienlijk worden verhoogd – voorheen was de holte van de draad in Horb 14,5 uur per inzet nodig, nu werd deze in tien uur gefreesd. Ook de economische efficiëntieberekening in het kader van het Production50-concept was overtuigend: Omdat de gereedschappen nu veel langer meegaan, zijn de gereedschapskosten alleen al bij het frezen van de draadholte met ongeveer twee derde verlaagd. Daarbij komen nog de bespaarde machine-uren door de 30 procent kortere bewerkingstijd. Ook bij de productie van sproeikoppen zijn er economische voordelen geweest – MMC Hitachi Tool konden 24 sproeikopbevestigingen met één frees worden gefreesd. Het gereedschap was toen zelfs nog bruikbaar, maar niet langer voor het fijnafwerken van kleinere toleranties. “Dankzij de samen met MMC Hitachi Tool nieuw ontwikkelde en goed gedocumenteerde processen, kunnen we nu op een betrouwbare en dus onbemande geautomatiseerde manier zowel de draadholtes als de sproeikoppen frezen”, zegt Bernd Ströhlein. “En ook op verschillende machines wat voor ons belangrijk is.”

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …