GPM optimaliseert plaatbewerking met hulp van Widenhorn

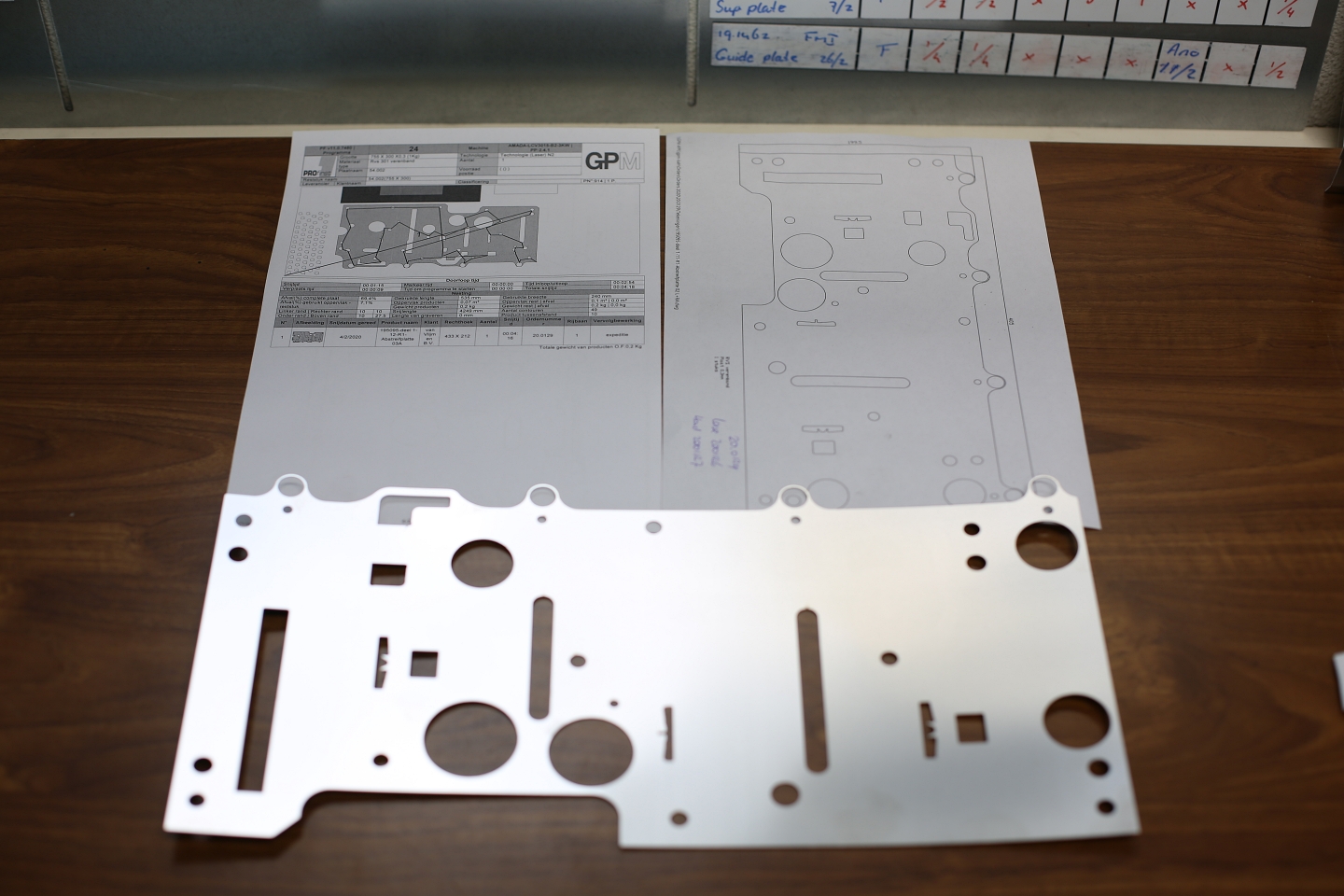

Om snel offertes te kunnen maken van zowel 2D- als 3D-bestanden, heeft GPM uit ‘s-Hertogenbosch de complete PROfirst CADCAM, Calculatie en 3D STEP oplossing van Widenhorn in gebruik genomen. Dankzij deze investering kan GPM nu snel en betrouwbaar offertes samenstellen en tevens goede nestings maken.

Paul Pennings van GPM legt de voordelen uit die direct merkbaar waren sinds de ingebruikname van de PROfirst CADCAM, Calculatie & 3D oplossing van Widenhorn: “Het probleem was dat offertes veel te lang bleven liggen en er vaak ook verschil was in prijs. Tevens moesten we uitslagen veelal met de hand maken en dat kostte veel tijd. Je moest soms echt gaan zitten om een offerte goed uit te werken. Ikzelf bespaar met PROfirst voor het maken van offertes alleen al 40% kostbare tijd. En daarbij hebben we dan al gelijk de juiste uitslag voor de werkplaats, mocht de klant bestellen. Je ziet ook doordat wij sneller offertes uitbrengen, we een grotere scoringskans hebben.”

Van 3,5 uur programmeren naar 20 minuten

De besparing bij de laseroperators die zowel de nestings maken, als de lasersnij- en ontbraammachine bedienen is nog veel groter gebleken. Operator Laurens vertelt over een grote order die ze kort geleden hebben gemaakt. “Laatst hebben we een order gesneden, die mij in de oude situatie meer dan drie uur programmeertijd had gekost. Dat was nu nog maar 20 minuten en dan is het automatisch nog veel beter genest ook.” Nu kan slechts één man zowel de lasersnijmachine programmeren, bedienen, uitrapen en ook nog afbramen. Daarbij is de rust die zo belangrijk is in het QRM-proces bij GPM ook duidelijk te zien. Voorheen lag het planningsbureau helemaal bezaaid met papier van kleine nestings die gesneden moesten worden. “We kunnen nu heel eenvoudig nestings combineren zonder dat we er over na hoeven te denken. PROfirst laat direct zien wat en wanneer er gemaakt moet worden en waarmee we het kunnen combineren. Dat geeft ons ook een hoop rust.”

Vier rijbanen in het productie proces

Paul vertelt enthousiast over hoe het bedrijf de laatste jaren vernieuwd is en verder gestructureerd. “We werken bij GPM met wat wij noemen vier rijbanen. Dat is onze QRM strategie om te zorgen voor korte doorlooptijden, waarbij de kwaliteit hoog is en de spoed omlaag kan. Dit gebeurt zowel door de inzet van onze mensen alsmede door goede planning middels ons ERP pakket ISAH. Daar staan de vier rijbanen ook duidelijk in opgesplitst.” De vier rijbanen zijn als volgt te definiëren: Lasersnijden inclusief ontbramen; Lasersnijden en meerdere bewerking, zoals kanten, tappen, soevereinen; Samengesteld product, inclusief lassen en monteren én framebouw met veel gebruik van profielen.

Medische producten zorgen voor een hoge standaard

Naast de vier rijbanen ontwikkelt en produceert GPM al zo’n 30 jaar medische inrichting en machines voor met name mortuaria, pathologie, laboratoria en cleanrooms. Paul zijn vader Peter legt kort uit hoe dat zo is gekomen. “Het Jeroen Bosch ziekenhuis in Den Bosch kwam ooit met de vraag om een afzuigkap te maken voor chemische dampen. Toen we dat met veel succes gedaan hadden, kwamen er steeds meer vragen. Zo hebben we meerdere kleinere apparaatjes gemaakt, voor onder andere het knippen van weefsel en ook logistieke transportsysteem in het ziekenhuis. Vanuit daar komen dan ook vragen van andere medische instellingen. Inmiddels verzorgen we de gehele inrichting van bijvoorbeeld een pathologie afdeling, van het complete meubilair tot onze eigen hoogwaardige tapsystemen voor chemische vloeistoffen. Alles wordt op maat door ons ingemeten en we hebben hiervoor ook onze eigen service dienst. We zijn als het ware een verlengstuk van de technische dienst van een medische instelling.” Doordat de medische wereld hele hoge eisen stelt, is dat binnen GPM de standaard geworden en zo worden ook de andere plaatbewerkingsproducten voor haar klanten gemaakt. In het hele bedrijf is deze hoge kwaliteit doorgevoerd.

Meedenken met de klant

In de werkplaats van GPM zijn alle machines aanwezig om alles in huis te kunnen maken. Van een Amada CO2-laser met automatisering en CNC-gestuurde kantbanken tot een ontbraammachine en meerdere las-, montage- en testopstellingen. GPM is sterk in prototypebouw, enkelstuks en kleine series, waarbij zoveel mogelijk, zelfs profielen, uit plaat worden gemaakt. “We zijn tenslotte een echt plaatbewerkingsbedrijf. Een veel gehoorde kreet is dat bedrijven meedenken. Dat doen wij ook, maar dan wel wat verder. Een mooi voorbeeld: Laatst kregen we een aanvraag, waarbij een specifiek aluminium zat dat niet echt goed gelast en gezet kon worden. Dan kunnen we dat wel proberen, maar wij gaan liever met de klant in overleg en bieden alternatieven. Dan komt niemand voor verrassingen te staan. Alles wordt door ons goed bekeken en als een ontwerp goedkoper gemaakt kan worden, zonder dat dit iets af doet aan de kwaliteit, dan geven we dat aan.”

Stukje geschiedenis

Hightech familiebedrijf GPM BV is in 1986 opgericht door Peter Pennings en staat inmiddels sinds enkele jaren onder leiding van zijn zoon Paul. Met ruim vijftien medewerkers worden vanuit het moderne pand in Den Bosch niet alleen plaatbewerkingsproducten geproduceerd, maar ook inrichtingen voor medische instellingen én hoogwaardige medische apparatuur. Dit gebeurt sinds 1990 onder de noemer GPM Medical. Na zijn opleiding Werktuigbouwkunde is Paul Pennings zijn werkzame leven gestart bij WEMO, specialist in Automatische productielijnen voor Plaatbewerking. Dat bedrijf zit om de hoek bij GPM en is inmiddels een goede klant voor de toelevering. Daar heeft Paul zich in vier jaar opgewerkt van Junior Engineer tot R&D Manager. Die snelle groei toonde al het ondernemende karakter van Paul. “Mijn passie naast de plaatbewerking is het optimaliseren van bedrijfsprocessen. Bij WEMO heb ik daar veel van kunnen leren en in de praktijk kunnen toepassen.” Maar zoals dat in ieder familiebedrijf gaat, komt op een gegeven moment de welbekende roep. In 2016 is Paul gestart in loondienst als bedrijfsleider, om alle facetten van het bedrijf te doorlopen. Van de werkplaats en de fabricage tot de werkvoorbereiding en de administratie, om op die manier een goed beeld van het hele familiebedrijf te krijgen. “Die stap heb ik op gevoel gemaakt, want bij WEMO had ik ook een mooie toekomst. Ik vond dat zo’n mooi familiebedrijf na de eerste generatie door moest gaan. Ik merk dat meer jonge ondernemers in familiebedrijven met dat gevoel spelen en tegen dezelfde dingen aanlopen die ik heb gehad. Via SpartnerS ben ik in contact gekomen met andere jonge ondernemers in de Kenniskring Jonge Ondernemers Ontwikkeling. Daar kreeg ik later ook van een andere jonge ondernemer Bas Leenders van Leenders RVS Industrie de bevestiging dat mijn keuze voor de PROfirst oplossing van Widenhorn de juiste was.”

Toekomst van GPM

Paul ziet de toekomst rooskleuring tegemoet. Niet alleen groeit de omzet, maar door de vele optimaliseringsslagen ontstaat er steeds meer rust en kan met hetzelfde aantal mensen veel meer gedaan worden. Ook bij GPM is goed personeel vinden lastig en worden deze dus zelf opgeleid. “We blijven ook intern verbeteren door regelmatig met elkaar te zitten en te kijken wat er beter kan. Zo halen we nog meer uit onze investering. Want dat de investering in de oplossing van Widenhorn de juiste was, is zeker gebleken. Goed werk levert altijd weer nieuw werk, maar daar liepen we soms in vast. We moesten kiezen voor een extra werkvoorbereider of automatisering. De keuze voor automatisering is de juiste geweest. Niet alleen in de mogelijkheden, maar zeker ook in de ondersteuning van Widenhorn die we krijgen. Want zo’n investering doe je voor de komende tientallen jaren en daar heb ik alle vertrouwen in”, besluit Paul.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …