Industriële robot met lasersysteem structureert grote oppervlakken

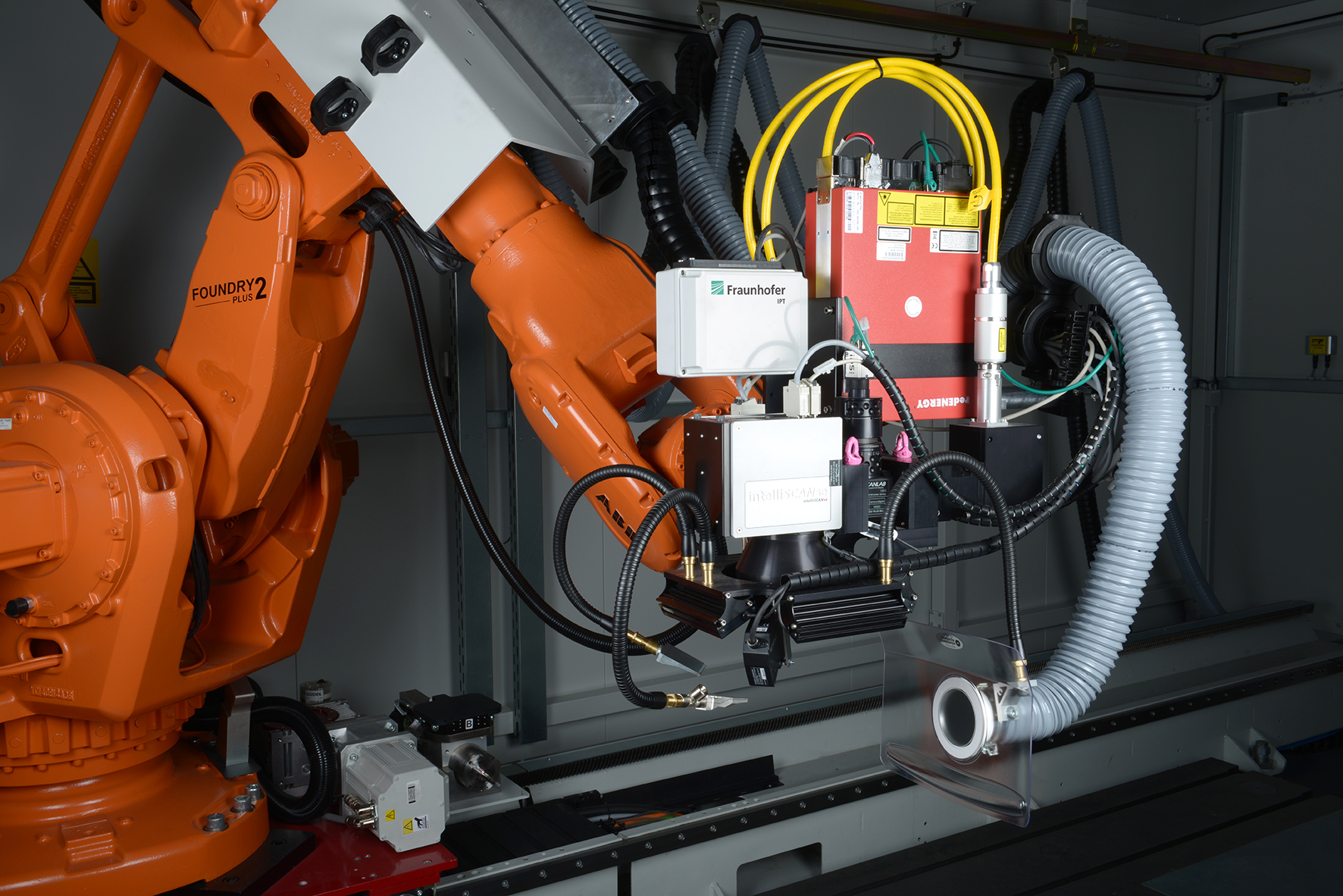

Om de technische functie, het gevoel en het uiterlijk van werkstukken zoals interieuronderdelen in de auto-industrie te beïnvloeden, worden grote oppervlakken met de laser gestructureerd. Het onderzoeksproject ‘RoboTex’ heeft nu een intelligent systeem ontwikkeld dat grote oppervlakken nauwkeurig met een laser kan structureren met behulp van een commercieel verkrijgbare industriële robot.

De investeringskosten in een conventioneel systeem voor grootschalige laserstructurering bedragen snel meer dan een miljoen euro. Ongeveer 80 procent goedkoper zijn industriële robots, die voorheen ongeschikt leken vanwege hun onvoldoende positioneernauwkeurigheid voor laserstructurering. De ingenieurs uit Aken compenseren de systeem-inherente onnauwkeurigheden van de robot door een op camera’s gebaseerde, intelligente positioneringsmethode: ten eerste worden met de laser op het te structureren oppervlak markeringen aangebracht die later als ankerpunten voor de textuur dienen. De robot moet nu de laser naar de juiste locatie verplaatsen om te structureren. Daarbij wordt de onnauwkeurigheid van de robot getolereerd en wordt de afwijking van de geplande positie gedetecteerd door middel van een geïntegreerde camera die zowel de markeringen als de structurele gebieden identificeert. Met deze informatie wordt de afwijkende positie van de robot bepaald vóór de structurering en kan worden gecorrigeerd via een adaptieve padplanning, zodat het oppervlak naadloos gestructureerd wordt. De eerste markeringen verdwijnen laag voor laag door de structurering van de laser.

Met het nieuwe systeem kan de industriële robot de laser over een groot gebied en met hoge precisie aansturen, zonder extra gebruik van kosten- en onderhoudsintensieve technologie. Hierdoor kunnen de partners van het Robotrex project een lasersysteem met een groot bereik ontwikkelen dat niet alleen robuuster is dan conventionele systemen, maar ook goedkoper.

Het onderzoeksproject RoboTex werd gefinancierd door het Europees Fonds voor Regionale Ontwikkeling (EFRO) tijdens zijn looptijd van 1.7.2016 tot 30.6.2019. Het project bestond uit de partners Fraunhofer IPT, ModuleWorks, Zertrox en Eschmann Textures International.

Interface voor het multi-technologieplatform

Het nieuwe systeem kan worden geïntegreerd in het ‘Multi-Technology Robot System for Adaptive Manufacturing MIRA’ ontwikkeld door Fraunhofer IPT. MIRA bundelt verschillende productietechnologieën zoals boren, polijsten of slijpen met behulp van een adapterplaat op de robotkop in een enkele laserbeschermde robotcel. Hierdoor kunnen verschillende productietechnologieën worden geïntegreerd in een enkel hybride productiesysteem, waardoor set-up en stilstandtijd aanzienlijk worden beperkt. Naast de verschillende productietechnologieën is een 3D-digitalisatiesysteem geïntegreerd, waarmee de kwaliteit van de afzonderlijke productiestappen kan worden gecontroleerd zonder opnieuw op te spannen. De industriële robot is gemonteerd op een lineaire as, waardoor het gehele opspangebied van 4 x 2,5 meter kan worden gebruikt.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …