Mercedes-Benz produceert reserveonderdelen met 3D-metaalprinten

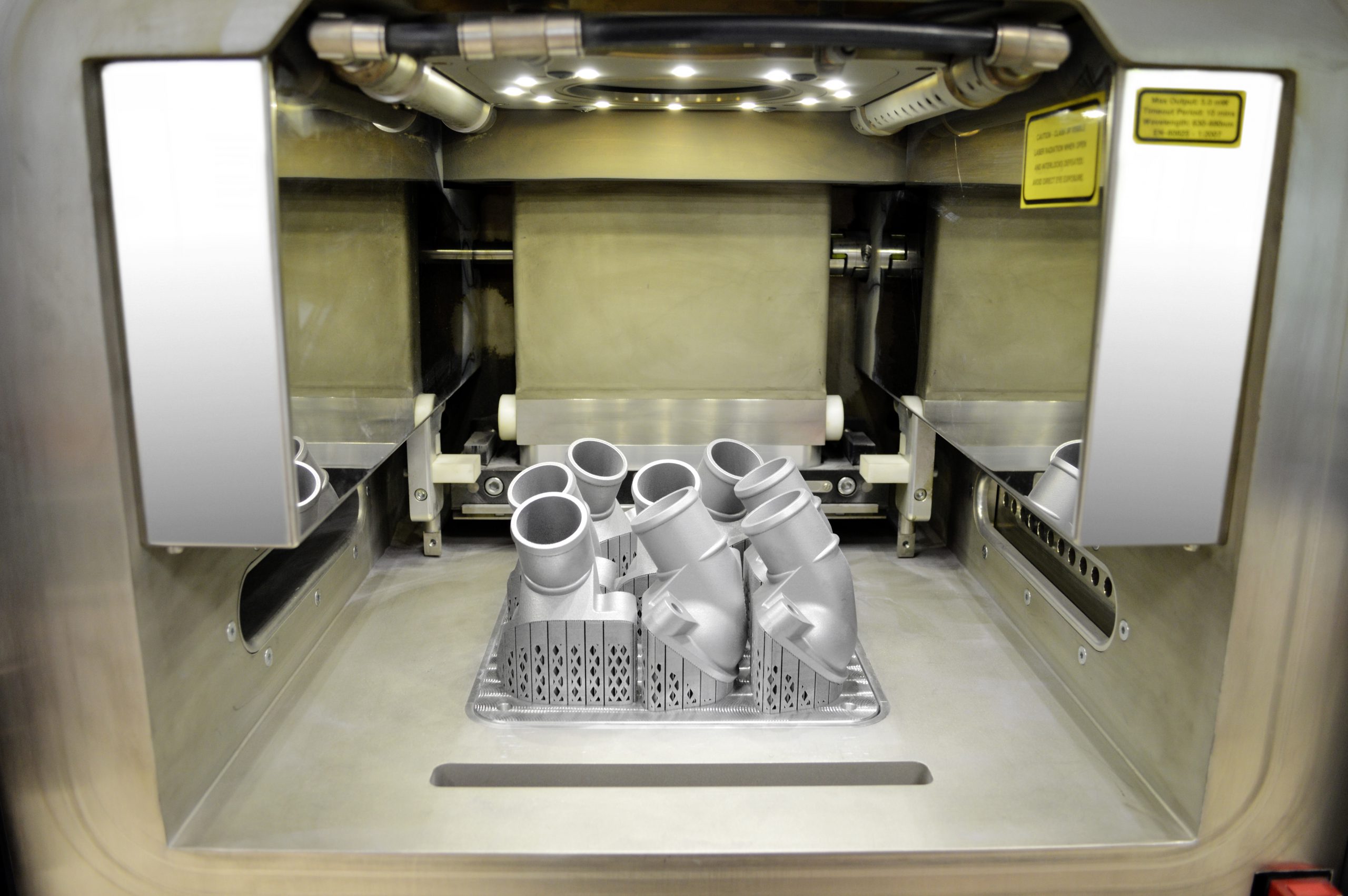

Mercedes-Benz Trucks heeft voor het eerst metalen reserveonderdelen geprint voor trucks uit een oudere modelserie. Dankzij 3D-printen kan Mercedes-Benz metalen onderdelen zoals speciale of zeldzame onderdelen voor kleine en klassieke modellenreeksen in kleine aantallen kosteneffectief produceren. De foto bij dit bericht toont een aluminium thermostaatdeksel voor oudere Mercedes-Benz en Unimog trucks.

“De beschikbaarheid van reserveonderdelen is essentieel voor onze klanten, ongeacht hoe oud de truck is of waar het zich bevindt. De toegevoegde waarde van 3D-printtechnologie is dat het de snelheid en flexibiliteit aanzienlijk verhoogt, vooral bij het produceren van reserve- en speciale onderdelen. Dit biedt ons volledig nieuwe mogelijkheden om onze klanten snel en tegen aantrekkelijke prijzen een reserveonderdeel aan te bieden, zelfs nadat de serieproductie is gestaakt”, vertelt Andreas Deuschle, Hoofd Marketing in Customer Services & Parts bij Mercedes-Benz Trucks. In de toekomst kan 3D-metaalprinten zorgen voor een snellere, lokale productie rechtstreeks in alle wereldwijde Mercedes-Benz productielocaties. Dit zou de beschikbaarheid van onderdelen verder verbeteren: dure opslag en de bijbehorende, complexe transportprocessen zijn onnodig en de levertijden kunnen aanzienlijk worden gereduceerd.

Onderdelen uit een poederbed

De nieuwe aluminium thermostaatdeksel is een voorbeeld van een kostenefficiënte reserve- en speciale onderdelenproductie, mogelijk gemaakt door het 3D-printproces. De thermostaatdeksel wordt alleen in kleine aantallen besteld en wordt gebruikt in oudere vrachtwagens waarvan de productie ongeveer vijftien jaar geleden is gestaakt. Mercedes-Benz produceert de aluminium (ALSi10Mg) onderdelen met behulp van Selective Laser Melting (SLM). De geprinte onderdelen kenmerken zich volgens Mercedes door een hoge sterkte en thermische weerstand. “Metalen onderdelen kunnen met een druk op de knop worden geproduceerd met elke geometrie en in elke hoeveelheid. De aluminium onderdelen hebben een dichtheid van bijna 100 procent en een grotere zuiverheid dan conventioneel gegoten aluminium. Naast de hoge sterkte, hardheid en dynamische weerstand, hebben de 3D-geprinte onderdelen ook als voordeel dat er geen kosten-intensief ontwikkelingswerk of inkoop van speciale gereedschappen nodig is”, aldus Deuschle. Toepassingsgebieden voor 3D-geprinte componenten zijn onderdelen in motoren, koelsystemen, transmissies, assen en het chassis.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …