NS en Gibas ontwikkelen automotive-based lijn voor revisie wiel- en draaistellen

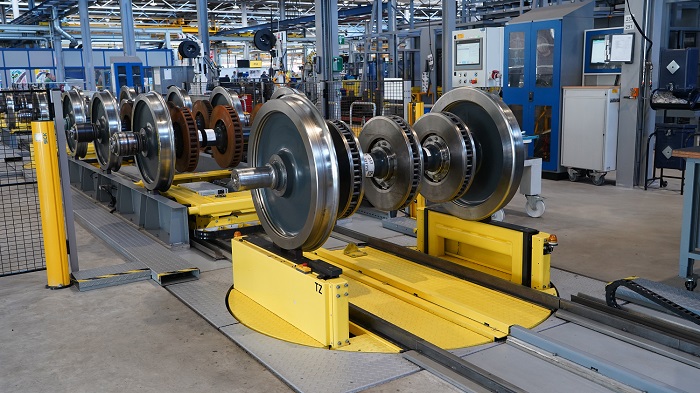

Wereldwijd reviseren spoorwegbedrijven de wiel- en draaistellen van hun treinen. Een arbeidsintensief en tijdrovend proces, mede ook omdat het transport van wielen, assen en remschijven nog grotendeels handmatig gebeurt. Bij de businessunit Revisie Loopwerken van NS is dit transport nu verregaand geautomatiseerd, vergelijkbaar met de lijnen waarmee de automobielindustrie ook werkt. De nieuwe revisiefabriek is een gezamenlijke ontwikkeling van NS en Gibas, waarbij SICK de componenten mocht leveren voor signalerings- en veiligheidsfuncties.

Binnen NS zijn de afdelingen Onderhoud & Service en Modernisering verantwoordelijk voor het onderhoud van de treinen. Van technisch onderhoud tot servicebeurten en van reiniging tot revisie – de NS-afdelingen zorgen ervoor dat meer dan een miljoen treinreizigers dagelijks op tijd, veilig en in een schone trein op hun bestemming komen. Belangrijke rol is daarbij weggelegd voor de businessunit Revisie Loopwerken die samen met de divisies Materieelrevisie en Schadeherstel op het gigantische NS-terrein aan de Voormalige Oudeweg in Haarlem gevestigd is. Jaarlijks reviseert de businessunit zo’n drieduizend wielstellen en zo’n elfhonderd draaistellen. De businessunit telt ongeveer 120 medewerkers.

1,2 miljoen treinkilometers

Harrie Jacobs, hoofd Revisie Loopwerken, legt uit: “Revisie is nodig, omdat de wielen en de remschijven van een trein slijten. Wiel- en draaistellen kunnen gemiddeld zo’n 1,2 miljoen kilometer mee. Daarna komen ze weer bij ons om te worden vervangen. Soms zien we wiel- en draaistellen eerder terug. Bijvoorbeeld omdat er een beschadiging aan het wiel is geconstateerd. Heel soms hebben we ook te maken met ‘vierkante wielen’, veroorzaakt door het slippen van de trein. Maar dankzij het gebruik van ATB (automatisch treinbeïnvloeding – red.) is dat eerder uitzondering dan regel.”

Essentieel onderdeel tijdens de revisie van de wiel- en draaistellen vormt de controle van de as. Jacobs: “Een scheur in een as kan heel vervelende gevolgen hebben. Dat willen we dus goed onderzoeken. Daarom halen we eerst de wielen en remschijven van de as en verwijderen we de conserveringslaag. Daarna onderzoeken we de as grondig op fouten. Is alles oké, dan brengen we weer een laklaag aan en persen we de wielen en eventueel de remschijven weer op de as.”

Posities nauwkeurig naderen met OLM van SICK

In een gezamenlijke inspanning van NS Revisie Loopwerken en het bedrijf Gibas uit Nijkerk is het hele revisieproces nu verregaand geautomatiseerd. Jacobs: “De lijn die we hier als een gezamenlijke ontwikkeling hebben neergezet, is uniek in zijn soort. Dat geldt op zich niet voor het revisieproces: overal ter wereld zijn spoorwegbedrijven bezig met het assen controleren, wielen persen en remschijven plaatsen. Maar wat niemand anders ons nadoet, is dat we al die losse bewerkingen nu in serie hebben gezet. Net zoals ze dat in de automobielindustrie al jaren doen.”

Sales- en projectmanager Kees van Roekel van Gibas: “Nagenoeg het hele transport is nu volledig geautomatiseerd. Alleen wanneer de as voor een bewerking in de machine komt, heb je nog te maken met een interventie van de operator.” Jacobs wijst trots op het grote CE-keurmerk dat in de hal prijkt: “Alle machines in deze hal zijn op zich CE-gekeurd. Maar omdat we alles aan elkaar hebben geknoopt, is er volgens de wet een geheel nieuwe machine ontstaan. Dus hebben we voor de hele lijn het CE-keurmerk moeten aanvragen.” Het klantenportfolio van Gibas is zeer breed. Van Roekel: “We zijn thuis in vele branches. Behalve in de metaalverwerkende industrie zitten we ook in de automotive, aerospace en vrije mechanica. Daarnaast leveren we aan ondernemingen die zich bezighouden met kunststoffen, medische toepassingen en meetinstrumenten. Naast NS hebben we bijvoorbeeld ook VDL en Daf Trucks als klant.”

Honderden SICK sensoren

Volgens Van Roekel wordt het hele proces scherp in de gaten gehouden door honderden SICK-sensoren. “Naast veiligheidslichtschermen telt de lijn vele benaderingsschakelaars. Eigenlijk op alle plekken waar een as of wielstel moet worden gesignaleerd staat wel een sensor. Alleen in het magazijn, zeg maar een grote stellingkast voor wielen en remschijven, hebben we niet in ieder vak een sensor geplaatst. In plaats daarvan hebben we op de magazijnkraan die de wielen en remschijven in de magazijnvakken zet, een LiDAR-sensor aangebracht. Hoewel we dankzij de verregaande automatisering precies weten in welk vak er wel of geen wiel of remschijf ligt, checken we met die LiDAR-sensor toch even of het vak daadwerkelijk leeg is. Voor alle zekerheid.”

De keuze voor SICK-blauwe en -gele sensoren en veiligheidslichtschermen lag voor Gibas voor de hand. Van Roekel: “In het verleden hebben we positieve ervaringen opgedaan met de POMUX lineaire encoder van SICK. Dat bleek zo’n ontzettend robuust contactloos meetsysteem te zijn – daar kon je zelfs beton overheen gooien. Sindsdien werken we met SICK.” De samenwerking met SICK loopt volgens Van Roekel op rolletjes: “Onze engineers weten de technische adviseurs van SICK goed te vinden.”

Voortzetting samenwerking

De samenwerking tussen NS Revisie Loopwerken en Gibas krijgt sowieso een vervolg. Jacobs: “Dit programma bestaat uit twee delen. Wat we tot nu toe gerealiseerd hebben, vormt veruit het grootste deel. In de nieuwe hal die nog moet worden gebouwd, komt een soortgelijk transportsysteem.”

“Behalve het verzendgereed maken van gereviseerde wiel- en draaistellen willen we daar ook de vooropname doen. In die vooropnamefase reinigen we de wielstellen en krijgen we een eerste indruk van de wielen: wat moeten we met het wielstel doen? Als de samenwerking voor dat tweede project weer net zo soepel verloopt, zie ik de toekomst met vertrouwen tegemoet.”

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …