Pallethandling brengt flexibiliteit in productie kleine series

Automatisering breidt zich steeds verder uit over de maakindustrie. Waar vroeger met name OEM’ers voor het automatiseren van productieprocessen kozen, is die ontwikkeling inmiddels ook doorgesijpeld naar de jobbers en eenmansbedrijfjes. Veel interesse ging de laatste jaren uit naar automatiseringsoplossingen die producthandling verrichten. Volgens Rob Rebel, directeur van Ertec, is dit door de kleiner wordende series nu langzaam terug aan het verschuiven naar palletautomatisering. “Met palletautomatisering is seriegrootte 1 beter te realiseren.”

“De trend van kleiner wordende series zet zich onverminderd voort. Tegenwoordig krijgen jobbers wel de opdracht voor 12.000 stuks, maar mogen ze er bijvoorbeeld maar 25 per dag leveren. Bovendien kan het ontwerp van de producten gedurende de looptijd van de opdracht ook nog eens meermaals worden aangepast. Om daarbij te kunnen automatiseren heb je een systeem nodig dat flexibel de hele dag door onbemand dit soort wisselende kleine series kan produceren. Daar komt palletautomatisering bij om de hoek”, vertelt Rebel. Het doel van automatiseren is met name om het aantal spiluren te verhogen. Dat zijn immers de uren die kunnen worden gefactureerd. Zonder automatisering ligt volgens Ertec het spilrendement op maximaal 30 tot 40%. Met automatisering kan dit worden verhoogd tot wel 60 tot 80%. Om dat te bereiken, is er meer nodig dan alleen een automatiseringsoplossing. “Automatisering heeft pas echt zin als de basis goed is. Dat begint bij een optimale samenwerking tussen systemen zoals de CAD/CAM-software, de werkvoorbereiding, het gereedschapsbeheer en de bewerkingsmachine. Zijn die processen optimaal op elkaar afgestemd, dan kan het maximale uit een automatiseringsoplossing worden gehaald. Met name het snel kunnen wisselen van producten en het onbemand produceren van verschillende werkstukken draagt bij aan een hoog spilrendement. Omdat de vraag naar ‘high value parts’ groeit, worden seriegroottes kleiner. Pallethandling is daarbij de juiste automatiseringsoplossing”, aldus Rebel.

Een job per pallet

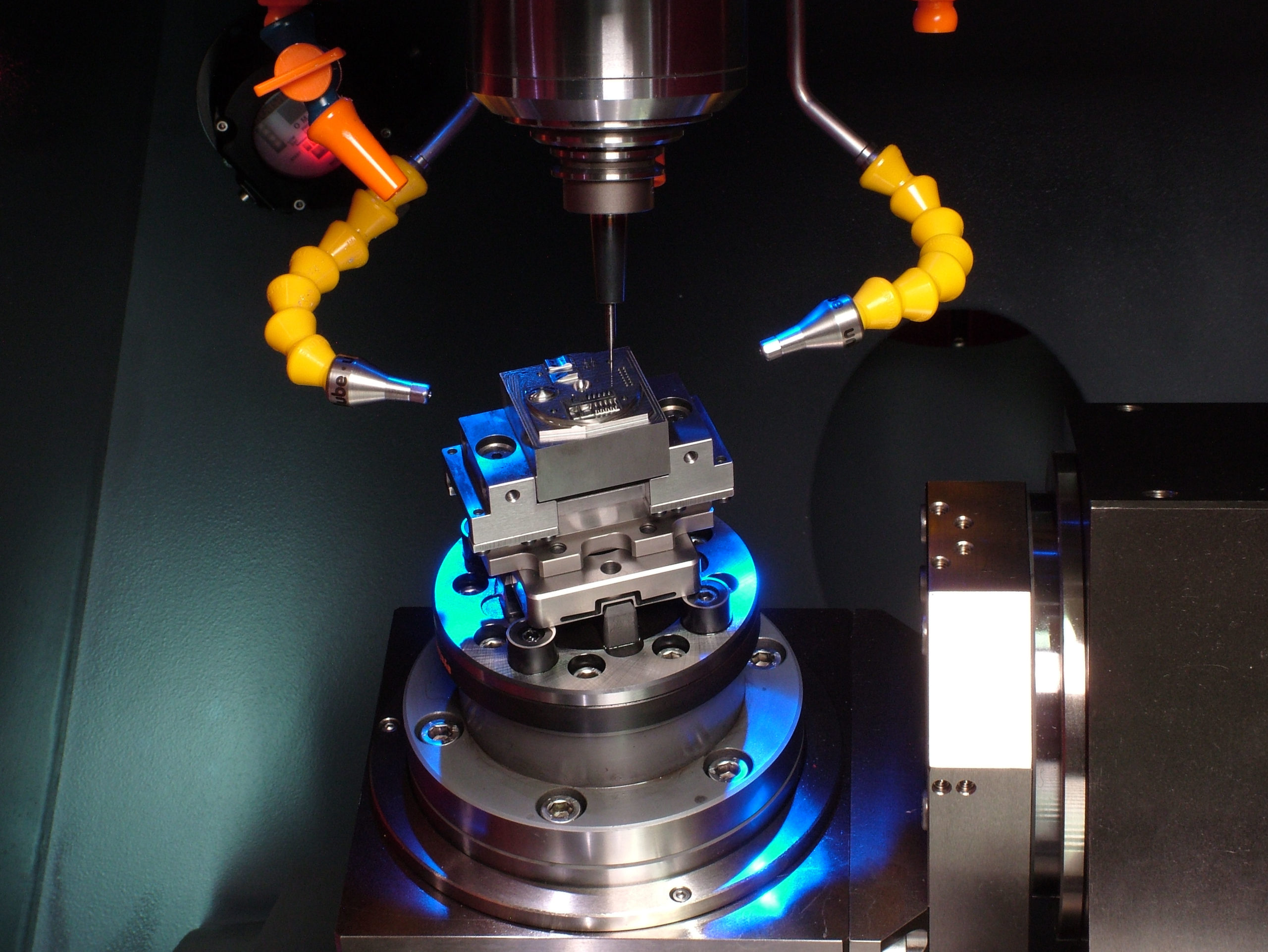

Ertec brengt in Nederland de pallethandlingsystemen van System 3R op de markt. Het voordeel van System 3R is dat het werkt met een zogenaamde ID-chip. Met dit identificatiesysteem kan per pallet een aparte job worden aangemaakt. Dat betekent dat je verschillende jobs en dus verschillende werkstukken eenvoudig door elkaar kunt produceren. Bij producthandling wordt over het algemeen een complete batch geprogrammeerd die vervolgens helemaal afloopt voordat weer een nieuwe order kan worden geproduceerd. Bij kleine series en spoedopdrachten is echter meer flexibiliteit wenselijk, want vaak moeten daarbij bijvoorbeeld grippers of opspanmiddelen worden aangepast. Bij de palletautomatiseringssystemen van System 3R krijgt dankzij de ID-chip elke pallet en dus elk werkstuk zijn eigen identiteit. Op deze manier heeft een pallet altijd zijn eigen productiegegevens. Bovendien heeft een pallet een vaste interface, waardoor grijpers of opspanmiddelen niet tussen elke job hoeven te worden gewisseld. Dat geeft veel flexibiliteit. “Stel, je moet zes modules leveren, waarbij elke module uit drie verschillende onderdelen bestaat. Bij producthandling maak je de ene dag de zes ronde onderdelen, de dag erna de zes vierkante onderdelen en de dag daarna de zes ovale onderdelen. Los van het feit dat je elke dag klemmen en grippers moet wijzigen, kun je pas op de vierde dag beginnen met de montage. Met de pallethandling van System 3R maak je achttien pallets klaar en produceer je een rond, vierkant en ovaal onderdeel achter elkaar, waardoor je meteen met de montage kunt starten en wanneer gewenst ook direct de module kunt leveren”, legt Rebel uit. Verder zorgt de ID-chip voor een hoge procesbetrouwbaarheid. Een pallet kan niet op een verkeerde manier in het magazijn worden gelegd. Bovendien heeft elke pallet zijn eigen link naar een NC-programma, dus ook op dat vlak is de kans op fouten minimaal. Volgens Rebel zien steeds meer producenten de voordelen van palletautomatisering. Waar voor enkele jaren geleden de markt bewoog naar producthandling, verschuift dat nu richting pallethandling.

Cyclustijd belangrijke graadmeter

System 3R heeft verschillende pallethandlingsystemen in het programma. Het assortiment start bij de Workpal Compact. Deze oplossing is geschikt voor het handelen van werkstukken met een massa tot maximaal 50 kg. Met een benodigd vloeroppervlak van 1.200 mm x 1.200 mm is het een handig instapmodel voor bedrijven die frees-, slijp-, meet-, vonk- en draadvonkmachines willen automatiseren. Voor het handelen van werkstukken tot 80 kg heeft System 3R de Workpartner1+ op de markt gebracht. Dit systeem wordt volgens Ertec het meest verkocht in de Nederlandse markt, dankzij een optimale verhouding tussen prijs, het aantal palletposities en de maximale werkstukafmeting van 400 mm x 400 mm x 200 mm (XxYxZ). De Workpartner1+ is geschikt voor langdurig onbemand produceren. “In de meeste gevallen is het rendement van een pallethandlingautomatisering het hoogst bij cyclustijden van minimaal 15 minuten. Minder complexe producten hebben vaak kortere looptijden en dan zijn andere automatiseringsoplossingen over het algemeen beter geschikt. Een pallet biedt echter wel veel flexibiliteit. Je kunt immers ook meerdere producten opspannen, en dan wordt het wel weer interessant. Dat is de afweging die je moet maken.” De Workpartner1+ kan twee machines beladen. Voor bedrijven die op zoek zijn naar een oplossing om meer machines met één systeem te automatiseren, heeft System 3R de Transformer met een maximale payload van 200 kg en de Fanuc Linear met een maximale payload van 900 kg in het assortiment. Beide systemen kunnen bij een stationaire oplossing drie machines bedienen. Als beide robots op een rail staan, is het mogelijk tot wel twaalf machines te be- en ontladen

Achterliggende intelligentie

Om kleine series chaotisch door elkaar te kunnen produceren, is de achterliggende software erg belangrijk. De pallets zijn voorzien van een ID-chip, maar de NC-data en eventuele presetting-data moeten worden vastgelegd in software met hogere intelligente. Voor System 3R is dit de Cellmanager-software. In deze software kan de hele job worden voorbereid. Zo kan het NC-programma eenvoudig aan de ID-chip van de pallet worden gekoppeld. Ook kan optioneel de gereedschapstabel van de machine vooraf worden gelezen, zodat snel duidelijk is of gereedschappen aanwezig zijn en de standtijd van een gereedschap voldoende is voor een bepaalde job. Vanuit Cellmanager is het mogelijk om eenvoudig de productievolgorde te veranderen. Zo kan er snel een spoedopdracht worden ingepland. Rebel: “De software is een krachtige tool van System 3R om het proces flexibel te maken. Een groot voordeel is dat de communicatie van de robot geïntegreerd wordt in het ‘palletmanagement’ van de machinebesturing. Hierdoor is de machine master over de robot. Cellmanager stuurt de programma’s inclusief de palletpositie naar de machine. Hierdoor hoef je de robot dus niet afzonderlijk nog te programmeren, maar kun je alles vanaf de machinebesturing regelen. Zoals gezegd kun je met automatisering het aantal spiluren drastisch verhogen. Niet door harder te werken, maar door slimmer te werken. Daarbij is automatisering een hulpmiddel om eenvoudig werk uit handen te nemen, zodat vakmensen het uitdagende werk kunnen doen. Dat betekent dat werknemers meer vooruit moeten kijken en de materiaalflow en het gereedschapsbeheer moeten gaan managen. Op die manier kunnen bedrijven goedkoper produceren en zelfs concurreren met landen als China.”

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …