Productie- en reparatiekosten CFRP-componenten moeten omlaag

Steeds meer autofabrikanten richten zich op onderdelen van koolstofvezelversterkte kunststoffen (CFRP). De productie- en reparatiekosten moeten echter verder worden verminderd om CFRP economischer te maken. Samen met Volkswagen en vijf andere partners in het project HolQueSt 3D, heeft Laser Zentrum Hannover (LZH) laserprocessen ontwikkeld voor het automatisch snijden, boren en repareren van driedimensionale componenten.

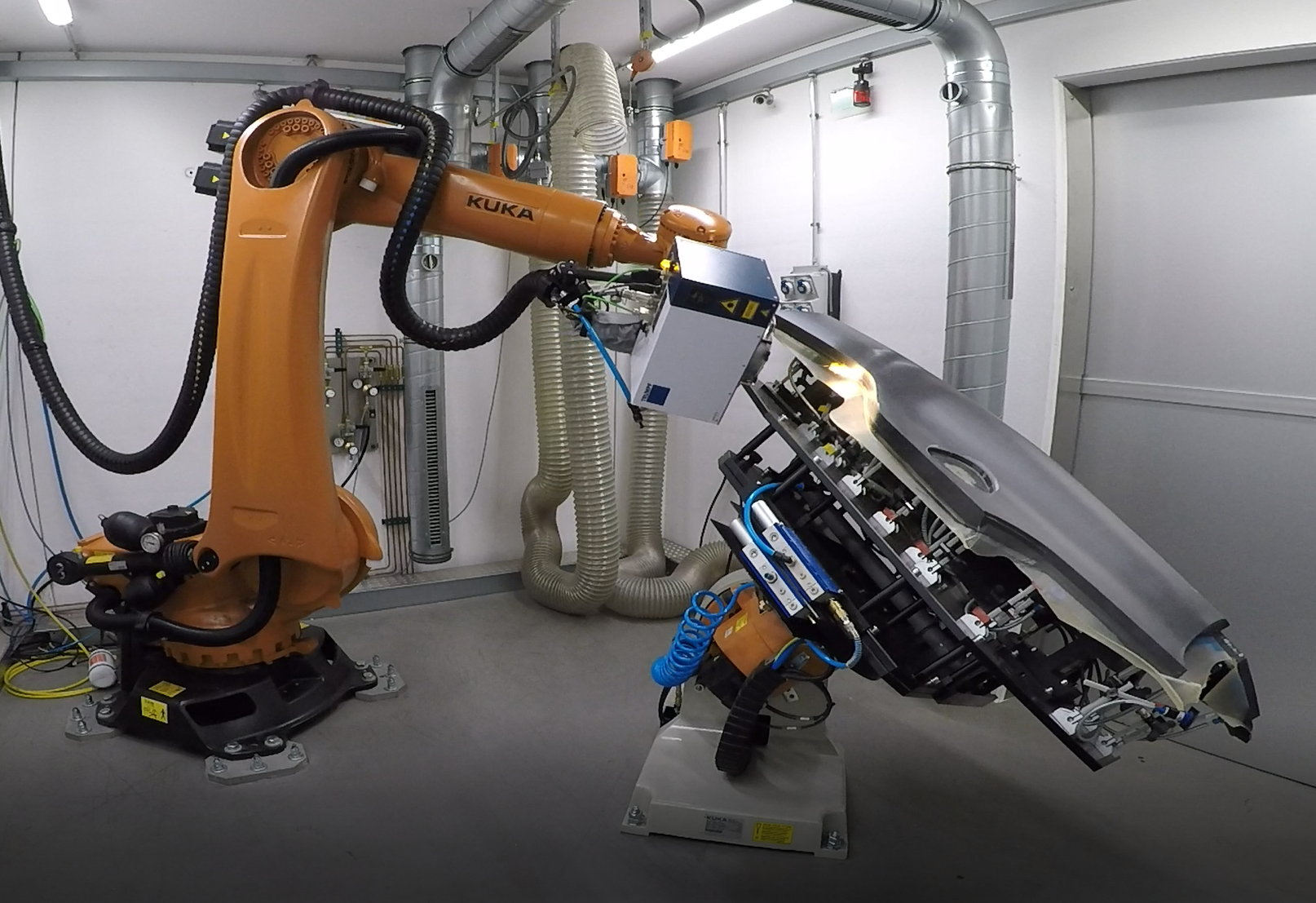

Geautomatiseerde productieprocessen vormen de basis voor de serieproductie van CFRP componenten. In het project HolQueSt 3D heeft LZH processen ontwikkeld voor het snijden van driedimensionale componenten, met behulp van een onderdeel uit de automobielbranche. Het proces maakt gebruik van een nieuw ontwikkelde high-power disclaser van Trumpf, met een pulsduur van 30 ns en een maximale gemiddelde uitgangsstroom van 1.500 W. KMS Automation heeft kleminrichtingen ontwikkeld die zijn aangepast aan de speciale eigenschappen voor laserbewerking. Een uitlaatsysteem om de procesemissies vast te leggen is direct in de klemeenheid geïntegreerd. De bedrijven Volkswagen en Invent hebben de invloed van laserverwerking op de eigenschappen van het onderdeel en op de daaropvolgende processen onderzocht.

Gebogen oppervlakken repareren

“Het repareren van driedimensionale CFRP componenten is momenteel erg tijdrovend en kostbaar,” legt Sven Blümel, projectmanager van de Composites Group aan de LZH uit. “We kunnen nu de beschadigde plaatsen van componenten met gebogen oppervlakken met korte procesuren uitsnijden of boren. Vervolgens worden de bewerkte gebieden weer afgesloten met een zogenaamde ‘patch’, een nauwkeurig passend vervangend onderdeel. Dit is een belangrijke stap in het verhogen van de levensduur van CFRP onderdelen.” Dit reparatieconcept is ontwikkeld door het Institute of Polymer Materials and Plastics Engineering (PuK) van de Clausthal University of Technology.

Procesemissies

Emissies van standaardprocessen moeten bekend en beheersbaar zijn om een veilige werkplek te waarborgen. Daarom heeft de Safety Technology Group van de LZH de uitstoot van de snij- en sjaalprocessen onderzocht. Op basis van de samenstelling van de procesemissies heeft Jenoptik Automatisierungstechnik een volledig regeneratief, continu werkend uitlaatreinigingssysteem ontwikkeld dat geen extra filtermateriaal nodig heeft.

Toepassingen zijn de focus van het project HolQueSt. Volkswagen heeft het volledige ontwikkelingsproces begeleid. “De succesvolle afronding van het project heeft ons een stap dichter bij de serieproductie gebracht,” concludeerde Sven Blümel.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …