Stalen tandwielkast van 10 ton 3D-printen

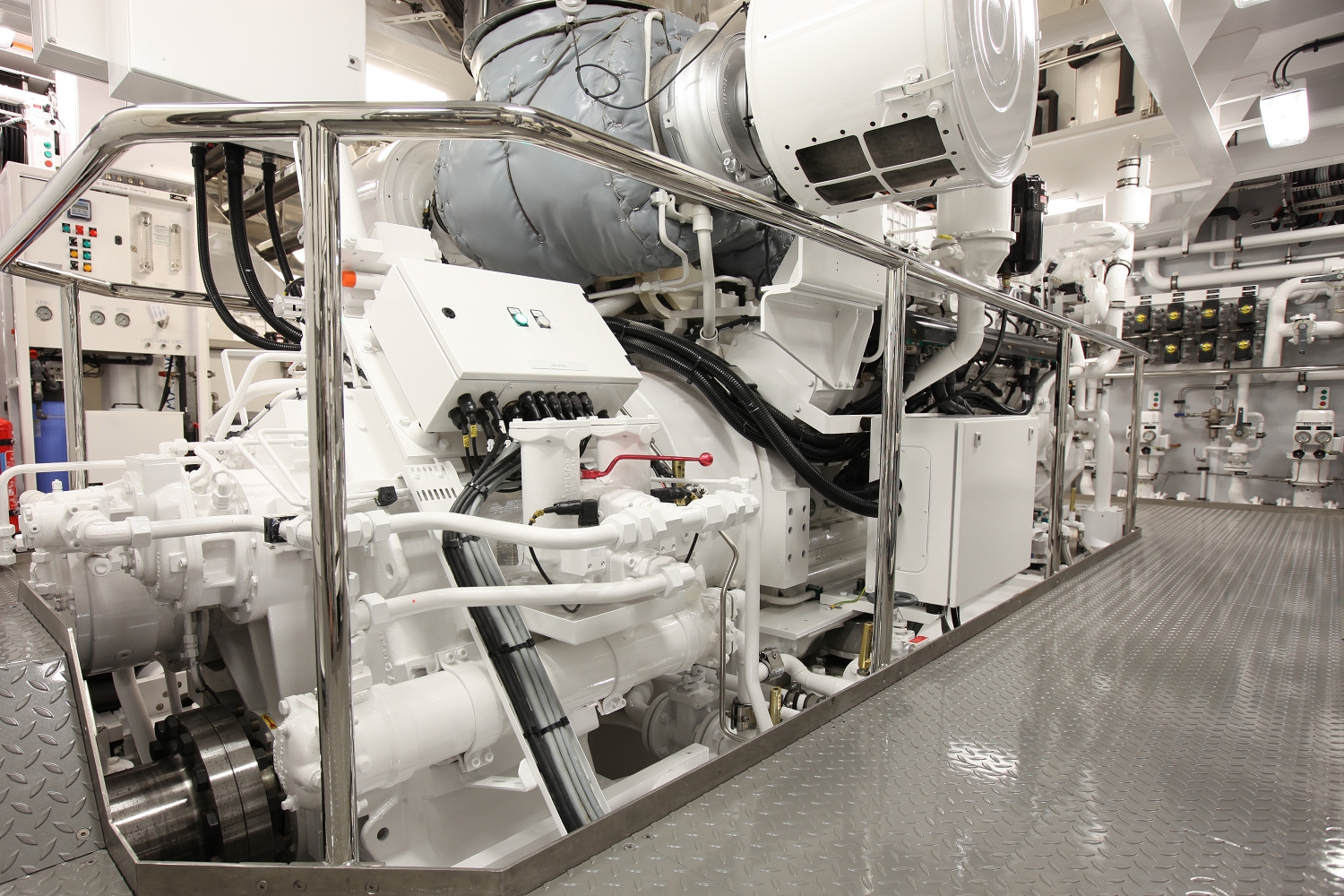

Tandwielkasten voor de scheepvaart komen in de toekomst uit de 3D-printer in plaats van uit de gieterij. Onderzoeksinstituten en bedrijven in Nedersaksen (D) ontwikkelen samen een 3D-printer die stalen componenten van enkele tonnen kan produceren. Door grote tandwielkasten met 3D-printen te produceren gaan onderzoekers ervan uit dat er aanzienlijk minder materiaal nodig is in vergelijking met gieten. Daardoor kan de massa omlaag.

Tandwielkasten van grote schepen zijn vaak uniek. Het gieten van de behuizingsdelen vereist daarom speciaal gemaakte gietvormen. Als de onderdelen worden geprint in plaats van gegoten, zijn die afzonderlijke gietvormen niet vereist. Daarmee is een aanzienlijke besparing mogelijk. De massa van de afzonderlijke onderdelen kan ook worden verminderd, omdat bij het printen efficiëntere ontwerpen mogelijk zijn dan bij het gieten. Holtes of honingraatstructuren kunnen bijvoorbeeld worden geïntroduceerd. Daardoor kunnen de onderzoekers de massa van een tandwielkast die normaal gesproken 13 ton weegt, met 3D-printen reduceren naar minder dan 10 ton.

Om de zwaargewicht tandwielkasten te vervaardigen is een 3D-printer nodig met een enorme drukkamer. De werkruimte van de 3D-printer, die de onderzoeksinstellingen en bedrijven uit Nedersaksen samen willen ontwikkelen, is zes meter lang, drie meter breed en anderhalve meter hoog. Dit maakt de printer bijna net zo groot als een vrachtcontainer. Bij het printen van de stalen behuizingsdelen vertrouwen de onderzoekers van Laser Zentrum Hannover e.V. (LZH) op lasergestuurd booglassen. In dit additieve productieproces wordt staaldraad gesmolten en laag voor laag op elkaar gelast. Het doel van het onderzoek is om met dit proces tot vijf kg staal per uur op te bouwen.

Kwaliteit

Om de kwaliteit van de componenten te waarborgen, ontwikkelen de ingenieurs van het Institute for Integrated Production Hanover (IPH) een inline meettechnologie. Hierdoor kunnen fouten worden geïdentificeerd en gecorrigeerd tijdens het printen. Hiervoor wordt het printproces continu gemonitord; indien nodig worden printparameters automatisch aangepast tijdens het proces. Als bijvoorbeeld in één stap te veel materiaal is aangebracht, kan er in de volgende stap minder worden toegepast of vice versa. Momenteel staan de onderzoekers nog voor een aantal uitdagingen. Omdat een deel van het materiaal nog steeds heet is tijdens het printen en een deel al is afgekoeld, kan dit op ten duur leiden tot kromtrekken. “Dit is een hindernis die we nog moeten overwinnen”, zegt Ake Kriwall, die samen met projectingenieur Dominik Melcher voor de ontwikkeling van de meettechnologie zorgt op het IPH.

Naast het LZH en IPH zijn drie andere bedrijven bij het onderzoeksproject betrokken. Het project wordt beheerd door Reintjes, een fabrikant van scheepvaartuitrusting die van plan is om in de toekomst 3D-printen te gebruiken bij de productie van grote producten. Eilhauer Maschinenbau verzorgt de fabrieksconstructie van de XXL 3D-printer en Tewiss- Technik und Wissen is verantwoordelijk voor de constructie en besturing van de printkop. Het project wordt gefinancierd door het Federale Ministerie van Economische Zaken en Energie (BMWi) en loopt tot eind 2021.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …