Turning Technic bewerkt geautomatiseerd moeilijk materiaal met CMZ

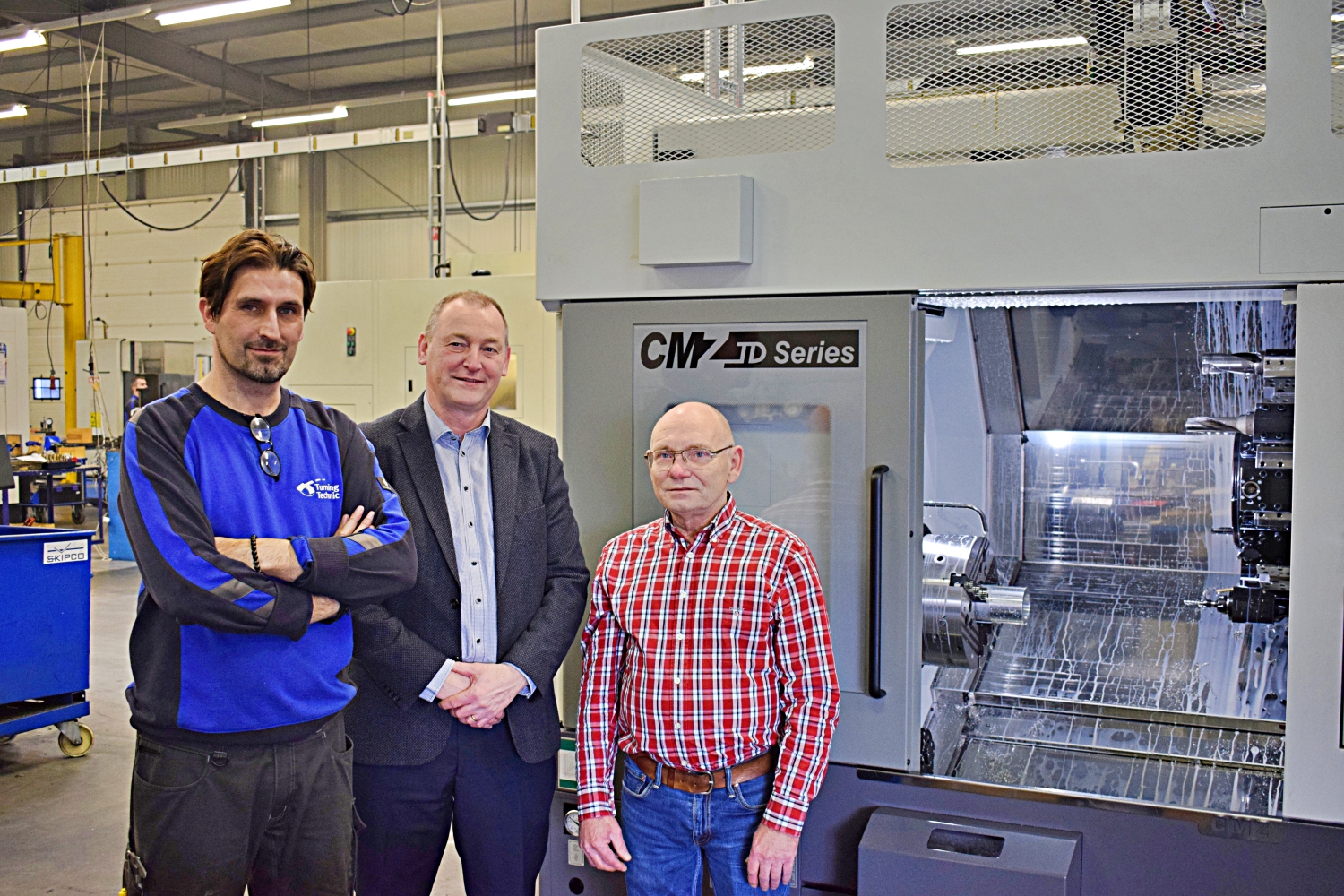

Turning Technic in Oostrum heeft zich altijd gericht op het bewerken van moeilijke materialen in kleine tot middelgrote series. Vanaf november heeft de toeleverancier een nieuwe CMZ TD35Y-800 met CMZ Gantry Loader GL20II in gebruik genomen; de eerste vorm van automatisering binnen het bedrijf. De stabiliteit van de machine maakt een onbemande productie mogelijk.

Geert Kupers heeft in 1994 vanuit een schuur aan huis Turning Technic opgericht. Hij is in eerste instantie begonnen met een conventionele draai- en freesbank, maar vier maanden later kwam al de eerst CNC-draaibank. “We hebben eigenlijk elk jaar geïnvesteerd in nieuwe machines en inmiddels hebben we achttien mensen in dienst en een mooi, uitgebreid machinepark. De nieuwe CMZ met automatisering is de volgende stap in de ontwikkeling van Turning Technic”, vertelt Kupers. Turning Technic heeft zich gespecialiseerd in het produceren van prototypes, enkelstuks en kleine tot middelgrote series, waarbij de aandacht nog altijd uit gaat naar complexe producten van moeilijke materialen. Klanten zijn dan ook afkomstig uit veeleisende industrieën zoals de machinebouw, turbinebouw, voedings-, medische- en luchtvaartindustrie. “De wereld is klein geworden dus je moet je onderscheiden in de markt. Het bewerken van extreme materialen zoals Inconel, Stellite, Hasteloy, roestvast staal 316 en super duplex, is een uitdagende bezigheid. Vakkennis is heel belangrijk bij deze materialen. Omdat het een nichemarkt is ligt de aandacht van gereedschapsfabrikanten er minder op. Daarom moet je zelf het inzicht houden. De standtijd kan namelijk heel anders zijn dan leveranciers aangeven. Bovendien hebben materialen een warmtebehandeling ondergaan en is niet elke batch hetzelfde. Automatisering is daarom altijd een heikel punt geweest. Het is dus niet een kwestie van wat voorgedefinieerde machineparameters instellen en het loopt wel. Er komt vakmanschap om de hoek kijken. Dat is de kracht van Turning Technic.”

Langere standtijd

De grootste uitdaging van het geautomatiseerd verspanen van moeilijke materialen is volgens Kupers spaanbeheersing en standtijd van gereedschappen. Een bewerkingsmachine moet daarom zo zijn opgebouwd dat spanen goed weg kunnen vallen. Daarnaast zorgt stabiliteit voor een betere standtijd van het gereedschap. Met name door de hoge stabiliteit heeft Turning Technic voor CMZ gekozen. “De TD35Y TD is de nieuwe versie van CMZ en nog stabieler door grotere en bredere blokgeleidingen. De directe aandrijving en moeren in X en Y worden gekoeld. De aangedreven gereedschappen hebben een hoog vermogen zodat ook prima freesbewerkingen kunnen worden uitgevoerd in moeilijk verspaanbaar materiaal. Het lijkt wat dat betreft op een kleine freesbank”, vertelt Edwin Smeenk, Sales Manager bij Promas. Het bewerkingscentrum levert een vermogen van 13 kW en een koppel van 105 nm op de aangedreven gereedschappen. De draaispil heeft een vermogen van 48 kW en een koppel van 1.500 nm. Voor een optimale koeling en spaanbeheersing is er gekozen voor een hogedruksysteem van CMZ met zes, vijftien en 35 bar. In combinatie met het Capto C4 snelwisselsysteem van Sandvik, kan de hogedrukkoeling precies op de snijkant worden gericht. “De materiaalprijs van moeilijk te verspanen materiaal is veel hoger dan een stuk aluminium of staal. Daarom mag je geen afkeur maken, zeker niet als het om hele kleine aantallen gaat. De juiste machine is dan gewoon heel belangrijk”, aldus Kupers.

Eén geheel

Een ander groot voordeel volgens Kupers is de combinatie van machine en automatisering die allebei van één machinebouwer afkomstig zijn. De CMZ TD35Y-800 met CMZ Gantry Loader GL20II is een complete standaard oplossing. “Wat voor ons heel belangrijk was, is dat zowel de automatisering als de machine van één partij afkomstig zijn. Als er dan wat is, dan weten we bij wie we moeten aankloppen om een probleem opgelost te krijgen”, vertelt Kupers. Smeenk vult aan: “De machine en de automatisering zijn als één geheel ontwikkeld. Dat betekent dat ze perfect op elkaar zijn afgestemd. Zo is de besturing van de gantryloader geïntegreerd in de machinebesturing. Dat maakt het erg gebruiksvriendelijk en zorgt ervoor dat er snel omgesteld kan worden. Bij bedrijven zoals Turning Technic, die veel kleine series maken, maakt dit een groot verschil.”

Kupers is ook gecharmeerd van een andere eigenschap: “Omdat machine en automatisering samen zijn ontwikkeld is de bewerkingscel heel compact vormgegeven. Dat is in onze volle productiehal een groot voordeel. Daarnaast blijft de machine goed toegankelijk, omdat producten aan de bovenzijde van de machine worden aan- en afgevoerd.”

De Gantry Loader bij Turning Technic is uitgerust met veertien pallets. Deze zijn geschikt om te beladen tot een diameter van 280 mm, een maximale hoogte van 500 mm en maximaal 75 kg. Door de bouwwijze kunnen pallets met meerdere producten worden beladen. Onder elke pallet zit namelijk een liftsysteem met een slag van 400 mm. Dit zorgt ervoor dat producten altijd op dezelfde hoogte worden gepositioneerd, zodat de grijper deze eenvoudig kan pakken. De grijper is in staat om twee werkstukken van ieder tien kilogram te handelen. De automatisering heeft verder uitgebreide mogelijkheden op het gebied van grijpers en pallets. Zo is het bijvoorbeeld mogelijk om kleine pallets voor kleine asjes te plaatsen in de standaard pallets. Daarnaast is het ook mogelijk om de machine te beladen met een stafaanvoer. De draaispil bij de Turning Technic heeft een doorlaat van honderd millimeter.

Meer capaciteit

Turning Technic heeft het draaicentrum met automatisering aangeschaft om de capaciteit te verhogen. Dankzij de turret met twaalf gereedschapposities kunnen producten nu compleet worden bewerkt en hoeft er minder omgespannen te worden, wat de kwaliteit ten goede komt. Er is bewust gekozen om de machine niet uit te rusten met een subspil omdat de series daar simpelweg te klein voor zijn. De gantry-automatisering kan de producten eenvoudig omdraaien. Kupers ziet dat in de paar maanden dat de machine nu operationeel is, de capaciteit aanzienlijk is gegroeid en dat zonder groei van personeel. “De spiluren zijn aanzienlijk omhoog gegaan omdat er nu in de avonduren en soms ook ’s nachts onbemand bewerkt kan worden. Bovendien kunnen we met een kleine groep mensen meerdere machines bedienen. Op dit moment zijn orders van twintig tot dertig stuks al rendabel. We kunnen zeggen dat we dertig procent meer rendement hebben en dan hebben we alle mogelijkheden van de bewerkingscel nog niet eens uitgeprobeerd. Automatiseren vraagt om een andere denkwijze, maar het is wel de juiste stap richting de toekomst.”

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …