Vier IoT-pijlers om Industry 4.0 kansen te benutten

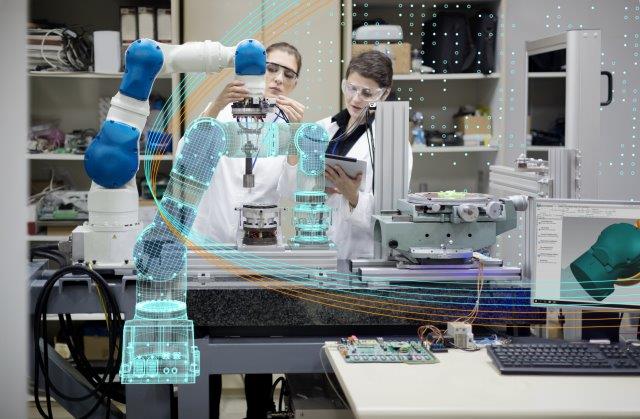

De transformatie en ontwikkeling naar Industry 4.0 wordt gezien als een revolutie die productieprocessen niet alleen slimmer, maar ook sneller maakt. Door in het proces van deze transformatie automatisering naar een hoger niveau te tillen kunnen fabrikanten middels de inzet van het Internet of Things (IoT) gegevens gebruiken om prestaties en efficiëntie te verbeteren, de productiviteit te verhogen en kosten te besparen. Siemens Digital Industries Software definieerde de vier belangrijkste pijlers in de transitie naar een IoT-geïntegreerde organisatie in de industrie.

Nu de maakindustrie op volle toeren draait als het gaat om digitalisering, zien fabrikanten steeds vaker de mogelijkheden die de inzet van IoT met zich meebrengt. Ruim 70 procent van de bedrijven heeft al minstens één IoT-project voltooid of bevindt zich in de afrondingsfase. Vier procent van de bedrijven heeft IoT zelfs al volledig geïntegreerd.

Het transformatieproces brengt vaak flinke veranderingen met zich mee, maar kan wel redelijk praktisch gerealiseerd worden. Siemens Digital Industries Software definieerde de vier belangrijkste pijlers in de transitie naar een IoT-geïntegreerde organisatie in de industrie: vier fasen die stap voor stap tot Industry 4.0 leiden en fabrikanten in een positie brengen waarin de mogelijkheden die Industry 4.0 biedt ten volste benut kunnen worden.

1. Connectiviteit

Connectiviteit houdt in dat fysieke machines en bedrijfssystemen worden aangesloten op het IoT om de systeemintegratie te bevorderen, transparantie te vergroten en de processen extern en in fabrieken te verbeteren. Met behulp van sensoren en hardware-investeringen worden aansluitingen op het IoT gerealiseerd. Zodra machines zijn aangesloten kan er real-time data worden verzameld, die continue analyses maken en waarschuwingen afgeven wanneer een specifiek onderdeel niet goed presteert.

Dergelijke bewaking vermindert de downtime van een machine en geeft fabrikanten de mogelijkheid om de machine voortdurend te verbeteren. Zo kunnen servicekosten gemiddeld tot wel 30 procent verlaagd worden, waardoor de downtime met 15 procent afneemt en de productie met 8 procent kan toenemen.

2. Controle en transparantie

De tweede stap en pijler in de digitale transformatie is de toepassing van verzamelde data om het onderhoud van de machine(s) te optimaliseren, met behulp van predictive maintenance. Dit houdt in dat traditionele onderhoudsmethoden, welke vaak reactief en gepland zijn, worden vervangen door een continue, data-gestuurde aanpak. Daarmee worden machines op de juiste momenten onderhouden en storingen voorspeld en voorkomen. Deze inzet van data elimineert slecht getimed onderhoud, vermindert downtime en stelt de fabrikant in staat om machines op afstand te monitoren.

Predictive maintenance bespaart gemiddeld 12 procent op de kosten van geplande reparaties, vermindert de onderhoudskosten met 30 procent en vermindert de uitval met 70 procent.

3. Digitalisering

Het digitaliseringsproces gebruikt data om een digital twin van een product of systeem te maken voor meer efficiëntie, het oplossen van problemen, het testen van oplossingen en de productontwikkeling te verbeteren en versnellen. Vervolgens worden real-time gegevens van de doorgevoerde verbetering uit de praktijk doorgestuurd naar de digital twin voor continue innovatie.

Met drie varianten in de digital twin – product, productie en prestatie – wordt een fabrikant in staat gesteld om testen uit te voeren voordat een aanpassing wordt doorgevoerd. Zo wordt een ontwikkelcyclus verkort en worden de kosten voor productontwikkeling sterk verlaagd. Fouten in processen kunnen opgespoord worden en variaties kunnen getest worden – met voortdurende ontwikkeling als resultaat.

4. Meten van impact

In de vierde en laatste fase worden toepassingen en oplossingen zoals IoT en artificial intelligence (AI) met elkaar gecombineerd om slimme machines te creëren die de data kunnen gebruiken om zonder menselijk handelen te functioneren. AI maakt gebruik van de gegevens die worden verzameld door de toepassing van IoT en door gebruik te maken van machine learning kunnen resultaten vooraf gestuurd worden. Zo wordt in de laatste fase van de digitalisering de werking van machines geautomatiseerd, fouten verminderd en wordt de totale productiviteit verhoogd.

Voorsprong op concurrentie

Maar liefst 42 procent van de ongeplande stilstand in een fabriek is het gevolg van een machinestoring. Het is dan ook niet vreemd dat van de fabrikanten die een IoT-project hebben toegepast, 71 procent initieel op zoek was naar manieren om de uitvaltijd van machines te verminderen. De voornaamste successen die werden behaald bij de uitvoering van deze projecten worden benoemd op het gebied van efficiëntie (minder stilstand), het verlagen van operationele kosten, het verhogen van de productiviteit en meer inzicht in hoe apparatuur geoptimaliseerd kan worden.

Patrick Fokke, Sales Director Nederland bij Siemens Digital Industries Software onderstreept het belang van de transformatie naar Industry 4.0: “In de ontwikkeling naar Industry 4.0 zijn fabrikanten continu op zoek naar manieren om concurrentievoordeel te behalen. De toepassing van de vier pijlers geeft bedrijven die mogelijkheid: door gegevens te gebruiken om kosten te besparen, prestaties te verbeteren en productiviteit te verhogen.”

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …