Panasonic doorbreekt grens met Super Active wire proces

Lasrobotfabrikant Panasonic Welding Systems heeft het bestaande lasproces Active Wire voor het lassen van dunwandig materiaal met lage warmte-inbreng verder verbeterd. Panasonic introduceerde daarvoor kort geleden het Super Active Wire Proces. Een lasproces voor de Panasonic Tawers lasrobots dat qua snelheid, spatvorming, lasbeeld en warmte-inbreng, alle bestaande processen op dat gebied overtreft.

Valk Welding, die de Panasonic Tawers lasrobots inzet in haar lasrobotinstallaties, is onder de indruk van de eerste toepassing bij klanten: “Hiermee kunnen we ten opzichte van vergelijkbare systemen op de markt een superieure boogkwaliteit bereiken met een nagenoeg spatvrij eindresultaat en een optimaal lasbeeld.” Met de introductie van de Tawers lasrobot eind 2004, bracht Panasonic de eerste lasrobot met geïntegreerde stroombron op de markt. Een platform waarop, dankzij de snelle data-uitwisseling tussen stroombron en lasrobotbesturing, softwarematige lasprocessen konden worden ontwikkeld voor specifieke lasprocessen. Sindsdien heeft Panasonic jaarlijks nieuwe procesreleases geïntroduceerd, zoals SP-MAG, HD-Pulse, Tawers MIG en TIG, AC-MIG, HD-MAG en Active Wire. Tot voor kort was Active Wire, samen met een aantal vergelijkbare systemen, het enige proces dat geschikt was voor het lassen met een lage warmte-inbreng. Dat maakte het mogelijk dat dunwandige materialen voortaan, dankzij de integratie van een digitaal gecontroleerde boog en een hoog frequent geregelde lasdraadbeweging, met een lage inbranding en minder spatvorming gelast konden worden.

Super Active

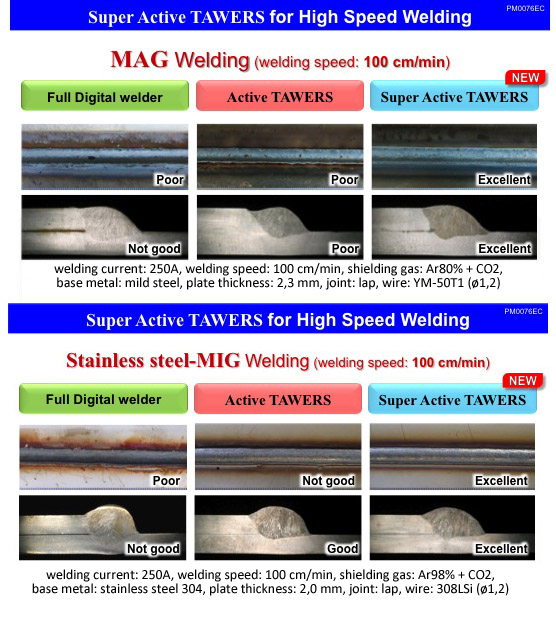

Met Super Active Wire zet Panasonic de kwaliteit en snelheid opnieuw een stap hoger. Panasonic geeft een reductie van 99% spatvorming aan bij MAG welding in staal en 96% bij roestvast staal. Daarnaast levert het Super Active Wire proces een vlakker lasbeeld bij hogere lassnelheden. Als voorbeeld geeft Panasonic een vlak lasbeeld bij een optimale inbranding bij het lassen van 2,3 mm staal met een lassnelheid van 100 cm/min met 245 Amp. Diezelfde resultaten worden verkregen bij 2 mm roestvast staal. Resultaten die ook bij een push en pull angle bereikt. Om dat hogere eindresulaat mogelijk te maken, ligt ten opzichte van het bestaande Active Wire proces de frequentie van de op- en neergaande beweging van de lasdraad een factor 5 hoger. Panasonic past daarvoor een high power output motor in combinatie met een direct drive overbrenging toe die de beweging van de lasdraad direct op de servo-pull lastoorts controleert. Door toepassing van geforceerde luchtkoeling kan Super Active Wire met 100% inschakelduur worden ingezet tot 245 Amp bij MAG welding. Ook de manier waarop de kortsluitboog wordt opgestart, draagt sterk bij aan de reductie van spatvorming. Met de grotere Amperages is Super Active Wire toepasbaar tot plaatdiktes van 5 mm.

Meer nieuws

27e editie plaatbewerkingsbeurs EuroBlech in teken van slimme productie

Van 22 tot 25 oktober vindt in Hannover EuroBlech plaats. Het motto van deze 27e editie van de internationale plaatbewerkingsbeurs …

Maatregelen bij stroomgrootverbruikers moeten netcongestie tegengaan

Overbelasting van het stroomnet wordt een steeds groter probleem, ook voor de industrie. Zo staan in Utrecht, Gelderland en Flevoland …

Forse groei Europese ‘geavanceerde maakindustrie’

Uit onderzoek van de Europese Commissie blijkt dat het aantal ondernemingen in de Europese ‘geavanceerde maakindustrie’ tussen 2009 en 2023 …

Orderpositie machinebouw in Q2 kleiner dan gemiddeld bij mkb-maakbedrijven

Onlangs publiceerde de Koninklijke Metaalunie de Economische Barometer voor het tweede kwartaal van dit jaar. Het beeld dat eruit naar …